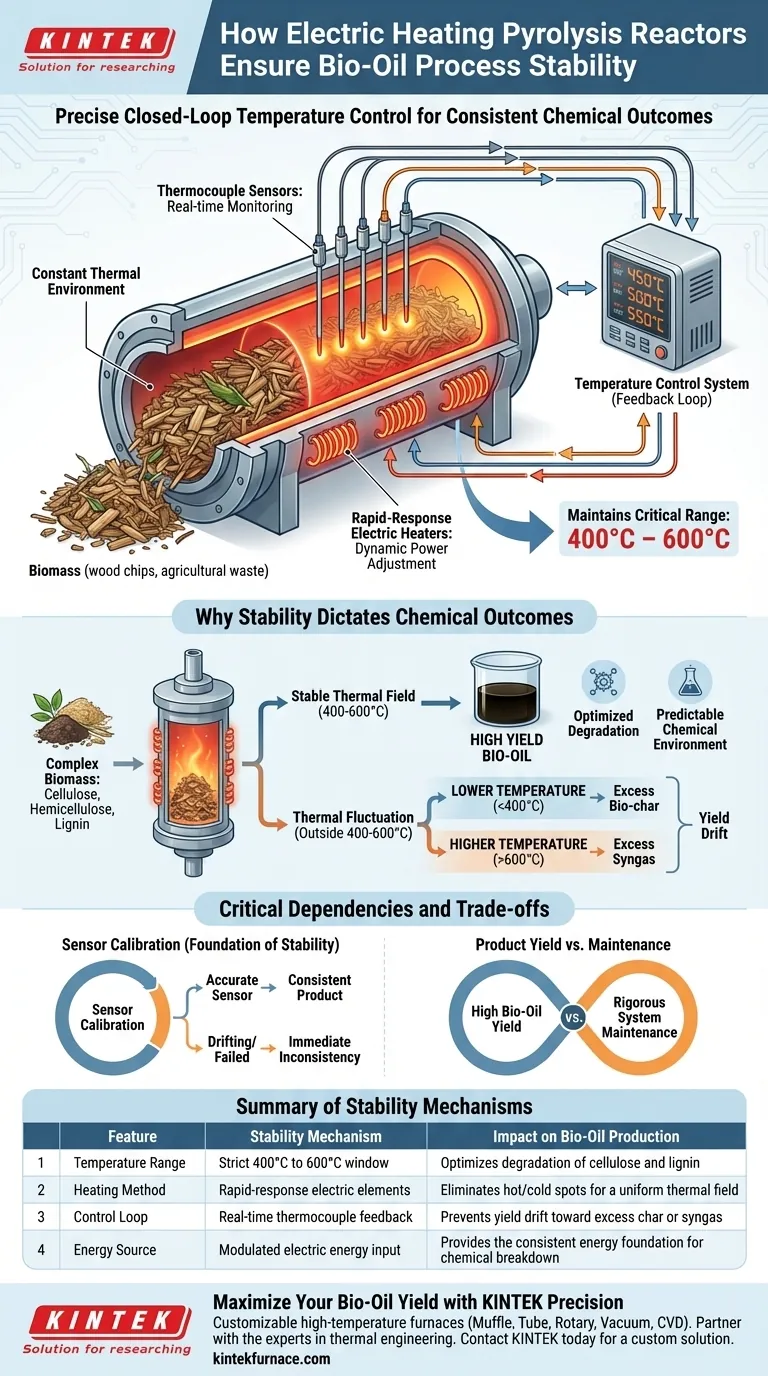

Un réacteur de pyrolyse à chauffage électrique assure la stabilité grâce à un système de contrôle de température précis en boucle fermée. En utilisant des capteurs thermocouple sensibles pour surveiller en continu les conditions internes, le système ajuste dynamiquement les éléments chauffants électriques pour maintenir un environnement thermique constant. Ce mécanisme maintient le réacteur dans la plage critique de 400°C à 600°C, éliminant ainsi efficacement les fluctuations thermiques qui perturberaient autrement le processus chimique.

Point essentiel à retenir L'obtention d'une bio-huile de haute qualité nécessite plus que de la simple chaleur ; elle nécessite un "champ" thermique stable. Le réacteur à chauffage électrique fournit cela en couplant des capteurs de précision à des réchauffeurs électriques à réponse rapide, garantissant la base énergétique constante nécessaire pour dégrader chimiquement la biomasse en huile plutôt qu'en charbon ou en gaz résiduels.

La mécanique de la stabilité thermique

Le rôle des capteurs thermocouple

Pour maintenir la stabilité, le réacteur s'appuie sur un réseau de capteurs thermocouple. Ces capteurs agissent comme les "yeux" du système, fournissant des données en temps réel sur la température interne du réacteur.

Créer un environnement thermique constant

Sur la base des informations des capteurs, le système de contrôle de température module l'apport d'énergie électrique. Cela crée un champ de haute température constant, empêchant les points chauds et froids courants dans les méthodes de chauffage moins précises.

La fenêtre de 400°C à 600°C

Le système est spécifiquement calibré pour maintenir la température strictement entre 400°C et 600°C. Le maintien de cette fenêtre spécifique est l'objectif opérationnel principal du mécanisme de stabilité du chauffage électrique.

Pourquoi la stabilité dicte les résultats chimiques

Dégradation de la biomasse complexe

La stabilité du réacteur fournit la base énergétique nécessaire à la dégradation thermochimique des composants de la biomasse. Plus précisément, cette chaleur constante est nécessaire pour décomposer efficacement la cellulose, l'hémicellulose et la lignine.

Contrôle de la distribution des produits

La stabilité n'est pas seulement une question de sécurité ; elle détermine ce que vous produisez. Le contrôle précis de la température dicte directement la distribution finale des trois principaux sous-produits : bio-huile, bio-charbon et gaz de synthèse.

Prévenir la dérive du rendement

Sans cette précision électrique, la réaction pourrait dériver vers la production d'un excès de charbon (à des températures plus basses) ou de gaz de synthèse (à des températures plus élevées). Le réacteur électrique garantit que le processus reste dans la "zone de bio-huile".

Dépendances critiques et compromis

Dépendance à l'étalonnage des capteurs

La stabilité de l'ensemble du processus dépend fortement de la précision des capteurs thermocouple. Si ces capteurs dérivent ou tombent en panne, la base d'un "contrôle précis de la température" s'effondre, entraînant des incohérences immédiates dans le produit.

La sensibilité du rendement du produit

Étant donné que la distribution de la bio-huile, du charbon et du gaz de synthèse est directement déterminée par le contrôle de la température, il y a peu de marge d'erreur. Le compromis pour un rendement élevé en bio-huile est l'exigence d'un entretien rigoureux du système de contrôle thermique.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre production de bio-huile, vous devez aligner vos paramètres opérationnels sur les capacités du système de chauffage électrique.

- Si votre objectif principal est de maximiser le rendement en bio-huile : Assurez-vous que votre système de contrôle est calibré pour maintenir la température strictement au milieu de la plage de 400°C à 600°C afin d'optimiser la dégradation de la cellulose.

- Si votre objectif principal est la cohérence du processus : Privilégiez l'étalonnage régulier des capteurs thermocouple, car ils constituent le point de vérité unique pour maintenir le champ thermique requis.

Une véritable stabilité du processus crée l'environnement chimique prévisible requis pour transformer la biomasse brute en précieuses ressources énergétiques.

Tableau récapitulatif :

| Caractéristique | Mécanisme de stabilité | Impact sur la production de bio-huile |

|---|---|---|

| Plage de température | Fenêtre stricte de 400°C à 600°C | Optimise la dégradation de la cellulose et de la lignine |

| Méthode de chauffage | Éléments électriques à réponse rapide | Élimine les points chauds/froids pour un champ thermique uniforme |

| Boucle de contrôle | Rétroaction thermocouple en temps réel | Prévient la dérive du rendement vers un excès de charbon ou de gaz de synthèse |

| Source d'énergie | Apport d'énergie électrique modulé | Fournit la base énergétique constante pour la décomposition chimique |

Maximisez votre rendement en bio-huile avec la précision KINTEK

Obtenir des résultats chimiques cohérents dans la pyrolyse de la biomasse nécessite une stabilité thermique sans compromis. KINTEK fournit des solutions de chauffage haute performance soutenues par une R&D et une fabrication expertes, garantissant que votre recherche ou votre production reste verrouillée dans la "zone de bio-huile".

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours haute température de laboratoire sont entièrement personnalisables pour répondre à vos exigences uniques en matière de stabilité de processus. Ne laissez pas les fluctuations thermiques compromettre vos résultats – associez-vous aux experts en ingénierie thermique.

Prêt à optimiser votre processus de pyrolyse ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Références

- Haniif Prasetiawan, R Fitrah. The Effect of Raw Material Composition and Pyrolysis Temperature on The Characteristics of Bio-Oil from the Pyrolysis of Sawdust and Sugar Cane Bagasse Mixture. DOI: 10.1051/e3sconf/202564803007

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

Les gens demandent aussi

- Quelles sont les utilisations industrielles spécialisées des fours rotatifs ? Débloquez des solutions de traitement thermique avancées

- Quels types de processus industriels utilisent les fours rotatifs ? Optimisez le traitement thermique de vos matériaux pour une efficacité accrue.

- Comment un four rotatif maximise-t-il l'efficacité énergétique ? Obtenez un transfert de chaleur supérieur et des économies de coûts

- Quelles sont les options de carburant courantes pour les fours rotatifs ? Optimisez l'efficacité de votre traitement thermique

- Qu'est-ce qui rend les fours tubulaires rotatifs conviviaux ? Obtenez une uniformité et une efficacité de processus supérieures

- Quelles avancées futures sont attendues dans la technologie des fours rotatifs ? Découvrez les améliorations en matière d'IA, d'efficacité et de polyvalence

- Quel est l'objectif principal d'un four rotatif ? Obtenir un chauffage industriel uniforme pour les matériaux granulaires

- Quelles sont les principales applications industrielles des fours rotatifs ? Améliorer l'efficacité en métallurgie, dans la chimie et la gestion des déchets