Au-delà de la production de ciment, les fours rotatifs sont des outils de traitement thermique hautement spécialisés utilisés pour un large éventail d'applications industrielles avancées. Celles-ci comprennent la production et la réactivation du charbon actif pour la purification, l'activation des catalyseurs pour l'industrie chimique, l'enrichissement des minerais de phosphate pour la production d'engrais, et la synthèse de divers composés chimiques. Leur fonction principale est de fournir un environnement à haute température précisément contrôlé pour induire des réactions chimiques ou des changements de phase physiques spécifiques dans un matériau.

Un four rotatif n'est pas seulement un four ; c'est un réacteur chimique dynamique à flux continu. Sa véritable valeur réside dans sa capacité à contrôler précisément la température, l'atmosphère et le temps de séjour du matériau, ce qui le rend adaptable à des processus complexes bien au-delà du simple chauffage ou séchage.

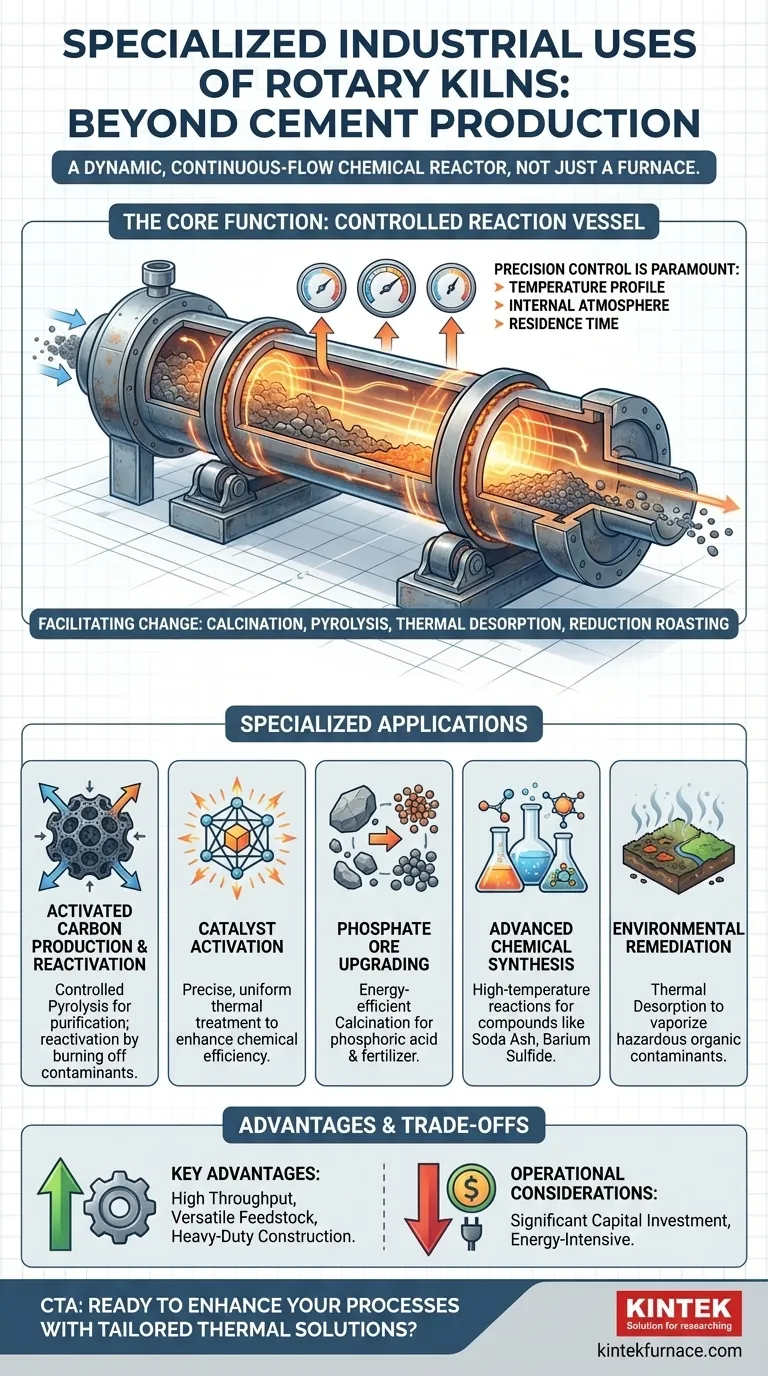

La Fonction Principale : Un Récipient de Réaction Contrôlé

La polyvalence d'un four rotatif découle de son rôle d'environnement contrôlé où les matériaux sont transformés, et non simplement chauffés. C'est ce qui permet son utilisation dans des domaines hautement spécialisés.

Faciliter le Changement Chimique et Physique

Un four facilite plusieurs processus thermiques fondamentaux. Le processus spécifique choisi dépend entièrement du résultat souhaité pour le matériau traité.

Les processus clés comprennent la calcination (chauffage pour éliminer les composants volatils comme l'eau ou le CO₂), la pyrolyse (décomposition thermique en l'absence d'oxygène), la désorption thermique (utilisation de la chaleur pour vaporiser les contaminants d'un solide) et le grillage réducteur (utilisation d'un gaz réducteur pour modifier l'état d'oxydation d'un métal).

La Maîtrise de la Précision est Primordiale

La capacité à manipuler trois variables clés est ce qui rend un four si adaptable aux tâches spécialisées. Ce sont le profil de température, l'atmosphère interne (oxydante, inerte ou réductrice) et le temps de séjour (durée pendant laquelle le matériau reste dans le four). Cette précision garantit que la réaction désirée se produit sans endommager le produit.

Applications Spécialisées en Détail

Bien que couramment associés au ciment et à la chaux, les utilisations les plus innovantes des fours rotatifs se trouvent dans les secteurs chimiques et environnementaux de niche.

Production et Réactivation du Charbon Actif

Les fours rotatifs sont utilisés pour créer la structure poreuse du charbon actif par pyrolyse contrôlée. Ils sont également essentiels pour la réactivation, où ils utilisent une chaleur intense pour brûler les contaminants absorbés par le charbon usagé, restaurant ainsi ses propriétés d'adsorption pour sa réutilisation dans la purification de l'eau et de l'air.

Activation des Catalyseurs

De nombreux procédés chimiques industriels reposent sur des catalyseurs. Un four rotatif fournit le traitement thermique précis et uniforme nécessaire pour activer ces catalyseurs, les amener à leur état chimique le plus efficace sans surchauffer ni détruire leur structure délicate.

Enrichissement des Minerais de Phosphate

Un procédé spécialisé développé dans les années 1960 utilise des fours rotatifs pour produire de l'acide phosphorique et des engrais phosphatés calcinés. Cette méthode est appréciée car elle consomme moins d'énergie et d'électricité, ne nécessite pas d'acide sulfurique et peut traiter efficacement les roches phosphatées de faible qualité qui ne conviennent pas aux autres méthodes.

Synthèse Chimique Avancée

Dans l'industrie chimique, les fours fonctionnent comme des réacteurs à haute température pour produire des composés tels que le carbonate de sodium (soude), le sulfure de baryum et d'autres produits chimiques inorganiques. Le four fournit l'énergie soutenue et l'environnement contrôlé nécessaires pour mener ces réactions endothermiques à terme.

Assainissement Environnemental

Les fours rotatifs sont utilisés pour la désorption thermique afin de nettoyer les sols contaminés. En chauffant le sol, les contaminants organiques dangereux sont vaporisés et collectés pour une élimination sûre, laissant derrière eux le sol propre.

Comprendre les Avantages et les Compromis

La décision d'utiliser un four rotatif est basée sur ses forces uniques, mais elle implique également des considérations pratiques.

Avantages Clés

Les principaux avantages d'un four rotatif sont son débit élevé grâce au fonctionnement continu et sa capacité à traiter une grande variété de matières premières, des poudres fines aux solides granulaires. Leur construction robuste garantit une longue durée de vie, même dans des conditions de haute température exigeantes.

Considérations Opérationnelles

Le principal compromis est l'intensité des ressources. Les fours rotatifs représentent un investissement en capital important et sont énergivores à faire fonctionner en raison des températures élevées requises. Bien que hautement personnalisables, cela signifie également qu'une solution prête à l'emploi est rare ; chaque four nécessite souvent une ingénierie spécifique pour le processus visé.

Adapter le Four à l'Objectif Industriel

Choisir d'utiliser un four rotatif dépend de votre objectif principal. Son adaptabilité lui permet de résoudre différents problèmes avec une efficacité égale.

- Si votre objectif principal est la purification des matériaux (par exemple, charbon actif, assainissement des sols) : La clé est la capacité du four à utiliser une chaleur et une atmosphère contrôlées pour éliminer les composés volatils par pyrolyse ou désorption thermique.

- Si votre objectif principal est la synthèse chimique (par exemple, catalyseurs, engrais) : La clé est la fonction du four en tant que réacteur à haute température qui permet des transformations chimiques spécifiques telles que la calcination ou la réduction.

- Si votre objectif principal est le traitement de ressources à haut volume (par exemple, enrichissement minéral) : La clé est la conception robuste à flux continu du four, conçue pour traiter de grandes quantités de matières premières efficacement.

En fin de compte, le four rotatif est un outil fondamental de l'industrie moderne, permettant la création et le raffinage de matériaux essentiels à la fabrication, à l'agriculture et à la protection de l'environnement.

Tableau Récapitulatif :

| Application | Processus Clé | Utilisation Principale |

|---|---|---|

| Production et Réactivation du Charbon Actif | Pyrolyse | Purification dans les systèmes d'eau et d'air |

| Activation des Catalyseurs | Traitement thermique contrôlé | Amélioration des réactions chimiques dans l'industrie |

| Enrichissement du Minerai de Phosphate | Calcination | Production d'engrais avec efficacité énergétique |

| Synthèse Chimique Avancée | Réactions à haute température | Production de composés tels que le carbonate de sodium et le sulfure de baryum |

| Assainissement Environnemental | Désorption thermique | Nettoyage des sols contaminés par vaporisation des contaminants |

Prêt à améliorer vos processus industriels avec des solutions thermiques sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours rotatifs. Notre gamme de produits — comprenant des fours à moufle, à tubes, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations avec une technologie fiable et efficace !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace