L'objectif principal d'un four rotatif est de chauffer uniformément des matériaux en vrac ou granulaires par un mélange continu. En faisant tourner une chambre cylindrique inclinée, le four assure que chaque particule est constamment exposée à la source de chaleur, permettant un traitement physico-chimique fiable tel que le grillage de catalyseurs à l'échelle industrielle.

Un four rotatif résout un défi fondamental du traitement thermique : comment chauffer uniformément un grand volume de matière en vrac. Sa conception combine la rotation pour un mélange constant et une légère inclinaison pour un flux continu de matériaux, ce qui en fait un outil exceptionnellement efficace pour une production uniforme à haut débit.

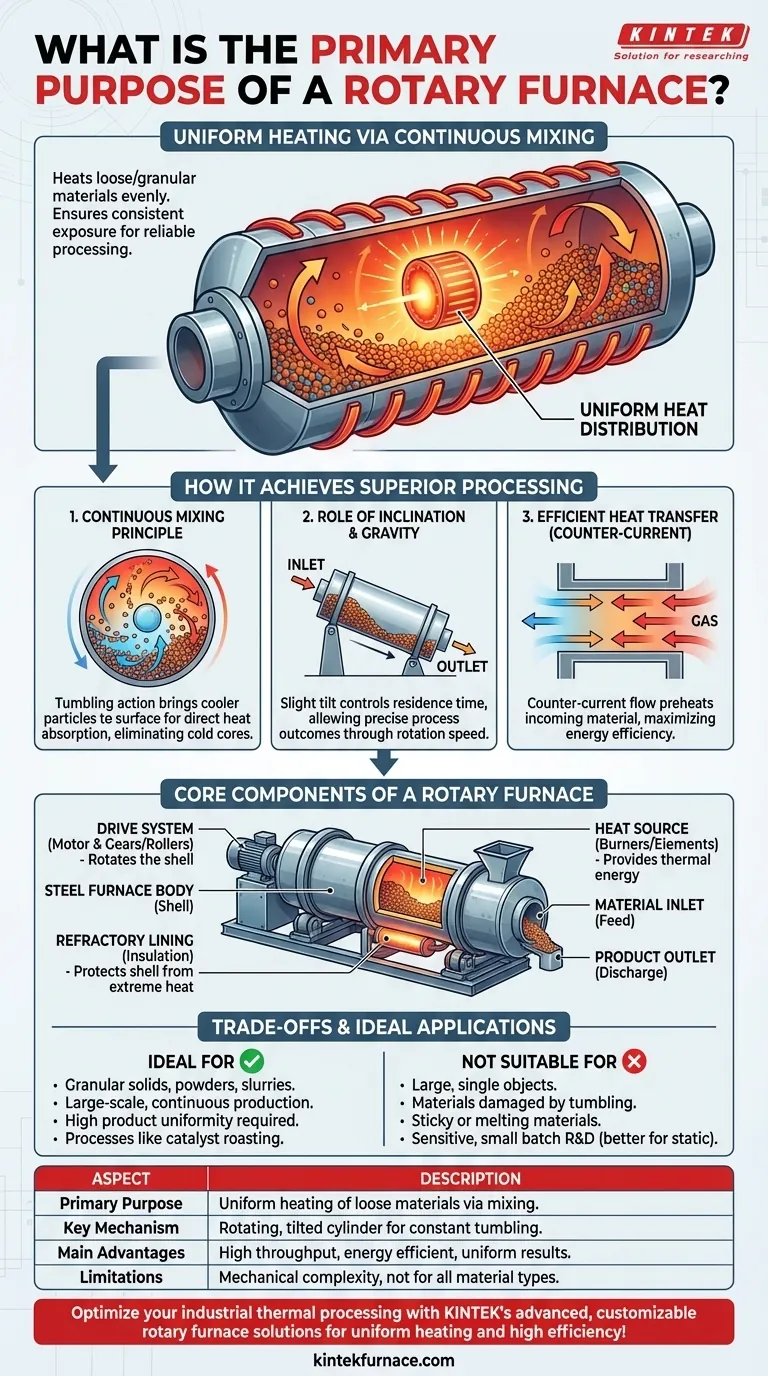

Comment un four rotatif assure-t-il un traitement supérieur

Un four statique, ou en caisson, chauffe le matériau dans une position fixe, ce qui entraîne souvent des points chauds sur l'extérieur du tas et un cœur plus froid et non traité. La conception du four rotatif surmonte directement cette limite.

Le principe du mélange continu

Le cœur du four est un tube cylindrique qui tourne sur son axe. Pendant qu'il tourne, le matériau à l'intérieur est soulevé et bascule sur lui-même.

Cette action de mélange constante amène continuellement les particules plus froides du centre de la masse à la surface, où elles peuvent absorber directement la chaleur. Cela garantit une température très uniforme dans tout le lot de matériaux.

Le rôle de l'inclinaison

La plupart des fours rotatifs sont montés avec un léger angle. Cette inclinaison utilise la gravité pour faire avancer progressivement le matériau de l'entrée, côté le plus élevé, vers la sortie, côté le plus bas.

La combinaison de la vitesse de rotation et de l'angle d'inclinaison donne aux opérateurs un contrôle précis sur le temps de séjour — la durée pendant laquelle le matériau reste dans le four. Ce contrôle est essentiel pour obtenir des résultats de processus spécifiques.

Transfert de chaleur efficace

La chaleur est généralement générée par des brûleurs à gaz ou des éléments électriques et traverse la chambre du four. Dans de nombreuses conceptions, les gaz chauds circulent dans la direction opposée au matériau (flux contre-courant).

Cette conception en contre-courant est très efficace. Les gaz les plus chauds rencontrent le matériau le plus traité près de la sortie, tandis que les gaz plus froids qui sortent préchauffent le nouveau matériau entrant dans le four, minimisant ainsi le gaspillage d'énergie.

Les composants clés d'un four rotatif

Comprendre les parties principales du four révèle comment il fonctionne comme un système intégré pour le traitement industriel.

Corps du four et revêtement

Le corps du four est une longue enveloppe cylindrique, généralement fabriquée en tôle d'acier soudée.

À l'intérieur de cette enveloppe se trouve un revêtement réfractaire crucial fait de briques spécialisées ou de ciment moulable. Ce revêtement isole le corps en acier des températures internes extrêmes (dépassant souvent 1000°C) et le protège contre la corrosion chimique ou l'abrasion causée par le matériau traité.

Le système d'entraînement

Un moteur électrique relié à un engrenage d'entraînement ou à un ensemble de rouleaux d'entraînement fait tourner le corps du four.

Les systèmes modernes disposent d'un contrôle de vitesse variable, permettant aux opérateurs d'affiner l'action de basculement. Une rotation plus lente peut être utilisée pour les matériaux délicats, tandis qu'une rotation plus rapide augmente l'intensité du mélange.

La source de chaleur

La source de chaleur peut être soit à chauffage direct à l'aide de brûleurs à gaz ou à mazout, soit indirecte, utilisant des éléments chauffants électriques disposés autour de l'extérieur du tube du four. La méthode de transfert de chaleur est une combinaison de conduction, de convection et de rayonnement.

Comprendre les compromis

Bien que très efficace, la conception du four rotatif présente des compromis spécifiques qui la rendent adaptée à certaines applications et non à d'autres.

Complexité mécanique

La coque rotative, les joints, l'engrenage d'entraînement et les rouleaux de support rendent un four rotatif mécaniquement plus complexe qu'un simple four statique. Cela peut se traduire par un investissement initial plus élevé et des exigences de maintenance plus spécialisées.

Adéquation du matériau

Cette conception est idéale pour les solides granulaires, les poudres et les boues. Elle n'est pas adaptée aux gros objets uniques ou aux matériaux qui pourraient être endommagés par l'action de basculement. De même, les matériaux qui deviennent collants ou fondent aux températures de traitement peuvent causer des problèmes opérationnels importants.

Contrôle du processus

Bien qu'il offre une excellente uniformité de température au sein du lit de matériau, l'obtention d'un profil de température très spécifique le long de la longueur du four nécessite un système de contrôle multi-zone sophistiqué. Pour certaines applications de R&D sensibles, un four discontinu plus petit et à contrôle de précision peut être plus approprié.

Faire le bon choix pour votre processus

Votre décision d'utiliser un four rotatif doit être basée sur votre type de matériau, le débit requis et la cohérence du produit souhaitée.

- Si votre objectif principal est la production continue à grande échelle de poudres ou de granulés : Le débit élevé et l'efficacité thermique d'un four rotatif sont inégalés.

- Si votre objectif principal est d'obtenir l'uniformité de produit la plus élevée possible : L'action de mélange continue est un avantage décisif qui élimine les incohérences courantes dans les méthodes de chauffage statiques.

- Si votre objectif principal est de traiter de petits lots ou des matériaux sensibles aux contraintes mécaniques : Un four en caisson statique ou un autre type de four spécialisé peut être une solution plus pratique et plus rentable.

En fin de compte, comprendre le principe de base du mélange et du mouvement contrôlés est la clé pour exploiter la puissance d'un four rotatif pour votre application spécifique.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Objectif principal | Chauffage uniforme des matériaux en vrac ou granulaires par mélange continu et rotation. |

| Mécanisme clé | Cylindre incliné rotatif pour un basculement constant et un flux de matériaux contrôlé. |

| Applications idéales | Grillage de catalyseurs, traitement de poudres, solides granulaires et boues à l'échelle industrielle. |

| Principaux avantages | Haut débit, efficacité énergétique et élimination des points chauds pour des résultats cohérents. |

| Limites | Ne convient pas aux gros objets ou aux matériaux endommagés par le basculement ; complexité mécanique plus élevée. |

Optimisez votre traitement thermique industriel avec les solutions de fours rotatifs avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons aux laboratoires diversifiés des fours haute température fiables, notamment des fours rotatifs, des fours à moufle, des fours tubulaires, des fours à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques en matière de chauffage uniforme et de haute efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos résultats de production !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température