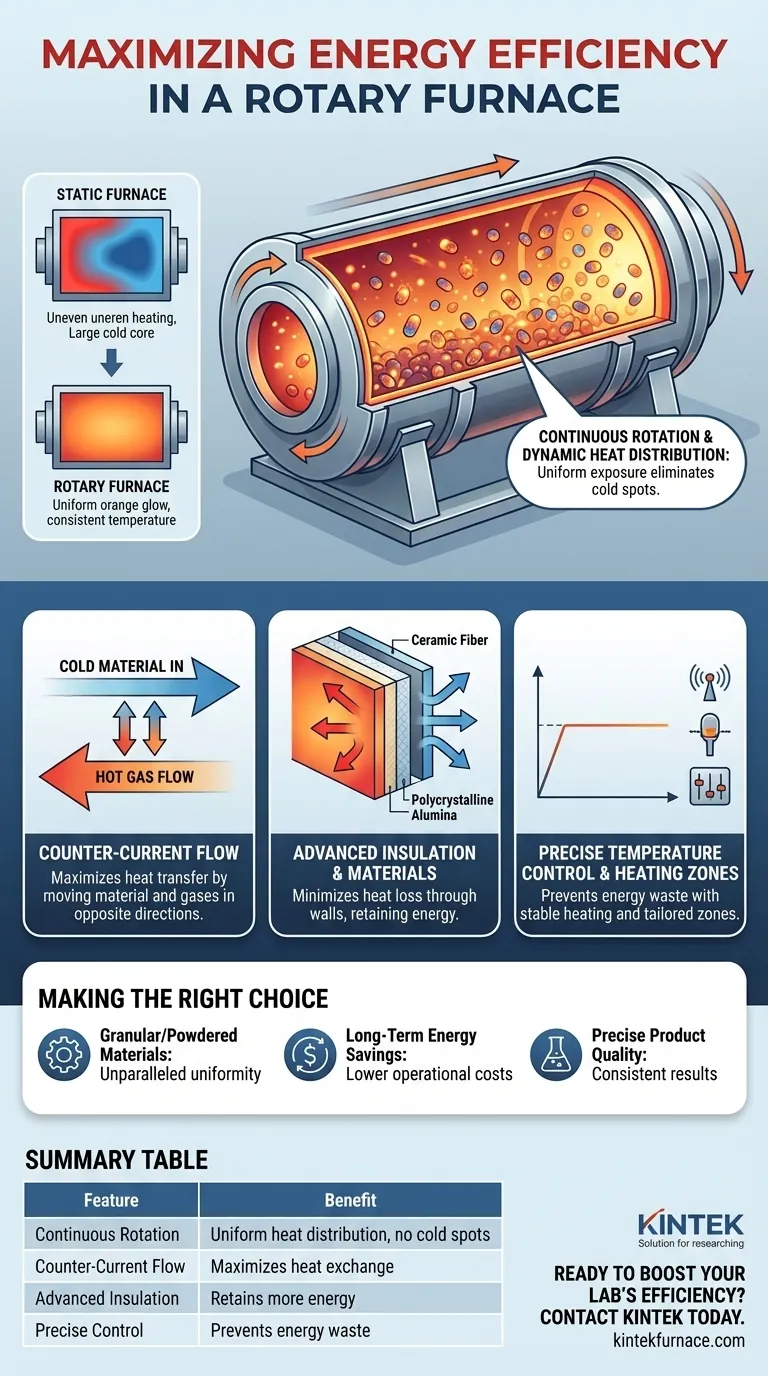

Essentiellement, un four rotatif maximise l'efficacité énergétique grâce à sa caractéristique principale : la rotation continue. Ce processus dynamique garantit que chaque particule du matériau traité est uniformément exposée à la source de chaleur, éliminant les points chauds et froids courants dans les fours statiques et améliorant considérablement le transfert d'énergie.

L'efficacité d'un four rotatif n'est pas le résultat d'une seule caractéristique, mais d'une combinaison de sa distribution dynamique de la chaleur, de la conception intelligente du système comme le flux à contre-courant, et de l'utilisation de matériaux avancés qui minimisent la perte de chaleur à chaque étape.

Le principe fondamental : distribution dynamique de la chaleur

L'avantage principal d'un four rotatif par rapport à un four statique est sa capacité à mélanger activement la charge de matériau. Cela modifie fondamentalement la manière dont la chaleur est absorbée.

Surmonter le problème du four statique

Dans un four stationnaire, le matériau au fond et au centre de la charge est isolé par le matériau supérieur. Cela conduit à un chauffage inégal, nécessitant plus d'énergie et des temps de cycle plus longs pour garantir que l'ensemble du lot atteigne la température cible.

Le rôle de la rotation continue

L'action de culbutage douce d'un four rotatif amène constamment le matériau plus froid du cœur de la charge à la surface. Cela expose une nouvelle surface directement à la source de chaleur, qu'il s'agisse d'une flamme ou d'un élément électrique.

Ce mélange constant crée une température très uniforme dans tout le lot de matériau. Aucune particule n'est surchauffée ou sous-chauffée, ce qui conduit à un produit final plus cohérent et prévisible.

L'impact sur la consommation d'énergie

Parce que la chaleur est transférée si efficacement, le four peut atteindre et maintenir sa température cible avec moins d'apport énergétique. Le système n'a pas besoin d'être "sur-chauffé" pour compenser les points froids, réduisant directement la consommation de carburant ou d'électricité.

Éléments de conception clés pour une efficacité maximale

Au-delà de la rotation elle-même, plusieurs caractéristiques de conception clés travaillent ensemble pour éviter le gaspillage d'énergie.

Flux à contre-courant pour le transfert de chaleur

De nombreux fours rotatifs utilisent une conception à flux à contre-courant. Le matériau solide se déplace dans une direction à travers le tube, tandis que les gaz de combustion chauds s'écoulent dans la direction opposée.

Ceci est exceptionnellement efficace car cela garantit que les gaz les plus chauds rencontrent le matériau entrant le plus froid, maximisant la différence de température et le transfert de chaleur. Au moment où les gaz quittent le four, ils ont transféré la quantité maximale possible de leur énergie thermique à la charge.

Isolation et matériaux avancés

Les fours rotatifs modernes sont construits avec une isolation de haute qualité, telle que des fibres polycristallines de céramique ou d'alumine. Ces matériaux ont une conductivité thermique extrêmement faible, ce qui minimise la quantité de chaleur qui s'échappe à travers les parois du four.

Contenir cette chaleur dans la chambre signifie que plus d'énergie est dirigée vers le processus lui-même, et non perdue dans l'environnement.

Chauffage et contrôle haute performance

L'efficacité est égalementM due à l'utilisation d'éléments chauffants avancés et de systèmes de contrôle de température précis. Ces systèmes permettent une montée en température rapide et un maintien stable, garantissant qu'aucune énergie n'est gaspillée par un dépassement de la température cible.

Certaines conceptions comportent également plusieurs zones de chauffage contrôlées indépendamment le long de la longueur du four, permettant un profil de chauffage hautement adapté et efficace pour des applications spécifiques.

Comprendre les compromis

Bien que très efficace, la conception du four rotatif introduit des facteurs qui nécessitent un examen attentif.

Complexité mécanique

Le mécanisme de rotation – y compris le moteur d'entraînement, les joints et le système de support – ajoute une complexité mécanique par rapport à un four stationnaire. Cela nécessite un programme de maintenance robuste pour garantir une fiabilité à long terme.

Adéquation des matériaux

L'action de culbutage qui rend un four rotatif si efficace signifie également qu'il ne convient pas à tous les matériaux. Les matériaux très collants, sujets à la casse ou pouvant être endommagés par l'abrasion peuvent nécessiter une solution de chauffage différente.

Coût initial vs. Économies opérationnelles

Les fours rotatifs ont souvent un coût en capital initial plus élevé que les modèles stationnaires plus simples. Cependant, leur réduction significative de la consommation d'énergie entraîne généralement des coûts d'exploitation inférieurs, offrant un retour sur investissement important sur la durée de vie de l'équipement.

Faire le bon choix pour votre processus

Le choix du bon four dépend de l'équilibre entre les objectifs d'efficacité et les exigences du processus.

- Si votre objectif principal est le traitement de matériaux granulaires ou en poudre : Un four rotatif est idéal, car son mélange dynamique offre une uniformité de chauffage inégalée pour ces types de matériaux.

- Si votre objectif principal est de maximiser les économies d'énergie à long terme : L'effet combiné d'un chauffage uniforme, d'un flux à contre-courant et d'une isolation supérieure fait du four rotatif un choix de premier ordre pour réduire les coûts d'exploitation.

- Si votre objectif principal est d'obtenir une qualité de produit précise et reproductible : Le contrôle et la constance exceptionnels de la température offerts par un four rotatif minimisent la variabilité du processus et améliorent les résultats du produit final.

En fin de compte, un four rotatif représente une approche sophistiquée du traitement thermique, conçu pour convertir une plus grande partie de votre apport énergétique directement en travail utile.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Rotation continue | Assure une répartition uniforme de la chaleur, éliminant les points froids et améliorant le transfert d'énergie |

| Flux à contre-courant | Maximise l'échange de chaleur en déplaçant les matériaux et les gaz dans des directions opposées |

| Isolation avancée | Minimise les pertes de chaleur à travers les parois, retenant plus d'énergie pour le processus |

| Contrôle précis de la température | Prévient le gaspillage d'énergie en maintenant un chauffage stable sans dépassement |

| Plusieurs zones de chauffage | Permet des profils de chauffage adaptés à des applications spécifiques, améliorant l'efficacité |

Prêt à augmenter l'efficacité énergétique de votre laboratoire et à réduire les coûts ? Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour découvrir comment nos fours rotatifs peuvent offrir des performances supérieures et des économies à long terme pour vos besoins spécifiques !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision