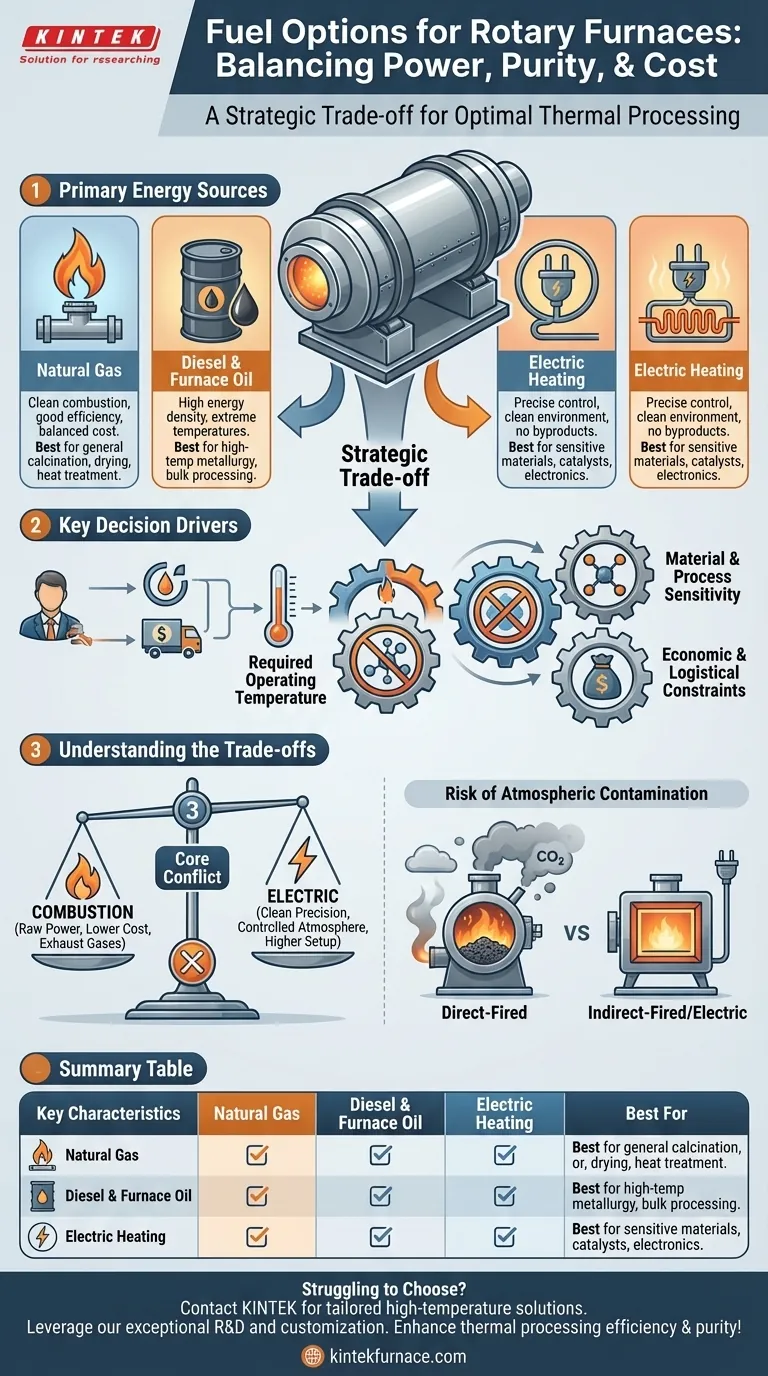

Les principales sources d'énergie pour les fours rotatifs sont généralement des combustibles de combustion — spécifiquement le gaz naturel, le diesel et le mazout de chauffage — ou des éléments chauffants électriques. Le choix n'est pas arbitraire ; c'est une décision d'ingénierie critique dictée par le processus thermique spécifique, le matériau traité et les contraintes opérationnelles telles que le coût et la réglementation environnementale.

Votre choix de source d'énergie est un compromis stratégique. Vous équilibrez le besoin de puissance thermique brute avec l'exigence de pureté du processus et d'un contrôle précis de la température, tout en naviguant dans les réalités économiques et logistiques.

Analyse des options énergétiques

Comprendre les caractéristiques fondamentales de chaque source d'énergie est la première étape pour prendre une décision éclairée. Elles ne sont pas interchangeables et répondent à des besoins opérationnels différents.

Gaz Naturel

Le gaz naturel est souvent le choix par défaut en raison de sa large disponibilité et de sa combustion relativement propre par rapport aux combustibles liquides. Il offre un bon équilibre entre l'efficacité de chauffage et le coût opérationnel, ce qui le rend adapté à un large éventail d'applications.

Diesel et Mazout de Chauffage

Ces combustibles liquides sont appréciés pour leur haute densité énergétique, leur permettant de générer les températures extrêmes requises pour certains processus métallurgiques ou de raffinage. Le mazout de chauffage, en particulier, est souvent réservé aux applications exigeant les niveaux les plus élevés d'énergie thermique brute.

Chauffage Électrique

Le chauffage électrique est une alternative de plus en plus courante à la combustion. Dans ces fours, des fils résistifs ou des barres de carbure de silicium génèrent de la chaleur lorsqu'ils sont alimentés. Cette méthode offre une précision inégalée et un environnement de chauffage complètement propre, exempt des sous-produits de la combustion.

Facteurs clés guidant la décision

La « meilleure » source d'énergie est entièrement contextuelle. Le bon choix pour le traitement de minéraux en vrac est souvent le mauvais pour la production de catalyseurs chimiques sensibles.

Température de Fonctionnement Requise

Le processus dicte la température. Pour le séchage ou la calcination à usage général, le gaz naturel peut suffire. Pour le frittage ou la fusion à haute température, la haute densité énergétique du mazout de chauffage pourrait être nécessaire. Les fours électriques peuvent couvrir une large gamme de températures avec une précision exceptionnelle.

Sensibilité du Matériau et du Processus

C'est souvent le facteur le plus critique. Les processus nécessitant une atmosphère contrôlée — comme l'utilisation de gaz inertes comme l'azote pour prévenir l'oxydation ou de gaz réactifs comme l'hydrogène — exigent une source de chaleur propre. Les sous-produits de la combustion des carburants (par exemple, CO₂, H₂O) peuvent contaminer l'atmosphère du four et interférer avec les réactions chimiques sensibles.

Contraintes Économiques et Logistiques

La décision finale est toujours fondée sur la pratique. Les facteurs comprennent le coût local et la disponibilité du gaz naturel par rapport au diesel, les réglementations environnementales qui peuvent restreindre certains carburants, et l'infrastructure existante de l'installation.

Comprendre les Compromis

Chaque source d'énergie comporte des compromis inhérents. Reconnaître ces compromis est crucial pour éviter des inadéquations opérationnelles coûteuses.

Combustion vs. Électrique : Le Conflit Central

Le compromis principal est souvent entre la puissance brute de la combustion et la précision propre de l'électricité. Les combustibles de combustion peuvent fournir une énergie thermique immense, souvent à un coût énergétique direct inférieur. Cependant, cela se fait au prix d'un contrôle moins précis et de l'introduction de gaz d'échappement dans le système.

Le Risque de Contamination Atmosphérique

Les fours à combustion directe introduiront toujours des sous-produits dans la chambre de traitement. Pour les matériaux comme les catalyseurs, les composants de batteries ou les gels de silice spécialisés, cette contamination est inacceptable. Dans ces cas, un chauffage électrique ou un four à chauffage indirect (où les gaz de combustion n'entrent pas en contact avec le matériau) est requis.

Infrastructure et Maintenance

Chaque source d'énergie nécessite une infrastructure différente. Le gaz naturel nécessite une connexion par pipeline fiable. Le diesel et le mazout de chauffage nécessitent de grandes cuves de stockage confinées. Les fours électriques exigent un service électrique robuste à ampérage élevé. Les besoins de maintenance varient également, allant du nettoyage des brûleurs sur les systèmes de combustion au remplacement des éléments sur les systèmes électriques.

Choisir la Bonne Source d'Énergie pour Votre Application

Pour simplifier la décision, considérez votre objectif principal.

- Si votre objectif principal est le traitement en vrac à haut volume et à haute température : Le mazout de chauffage ou le diesel fournit souvent les BTU bruts les plus rentables lorsque la pureté du processus est une préoccupation secondaire.

- Si votre objectif principal est la pureté du processus et un contrôle précis de la température : Le chauffage électrique est le choix supérieur, essentiel pour les matériaux sensibles comme les catalyseurs, les produits pharmaceutiques et l'électronique avancée.

- Si votre objectif principal est un équilibre entre le coût opérationnel et un fonctionnement propre : Le gaz naturel représente un terrain d'entente polyvalent adapté à de nombreuses tâches de calcination, de séchage et de traitement thermique général.

En fin de compte, choisir la bonne source d'énergie consiste à aligner les capacités du four sur les exigences thermiques et chimiques spécifiques de votre matériau.

Tableau Récapitulatif :

| Option de Carburant | Caractéristiques Clés | Idéal Pour |

|---|---|---|

| Gaz Naturel | Combustion propre, bonne efficacité, coût équilibré | Calcination générale, séchage, traitement thermique |

| Diesel / Mazout de Chauffage | Haute densité énergétique, températures extrêmes | Métallurgie à haute température, traitement en vrac |

| Chauffage Électrique | Contrôle précis, environnement propre, sans sous-produits de combustion | Matériaux sensibles, catalyseurs, produits pharmaceutiques, électronique |

Vous avez du mal à choisir la bonne source d'énergie pour votre four rotatif ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Améliorez votre traitement thermique avec une efficacité de carburant et une pureté optimales — contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité