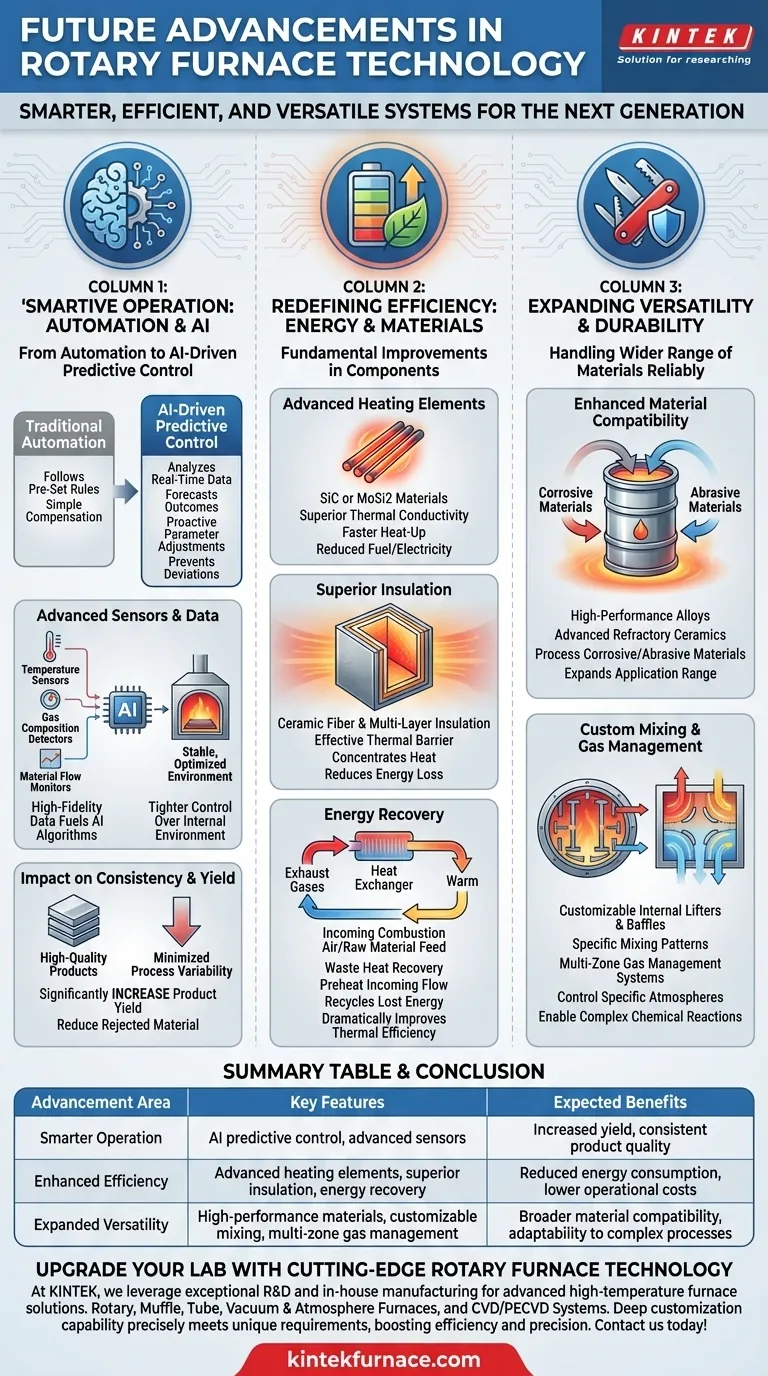

Les futures avancées dans la technologie des fours rotatifs visent à créer des systèmes plus intelligents, plus efficaces et plus polyvalents. La prochaine génération de fours intégrera l'intelligence artificielle pour un contrôle prédictif des processus, utilisera des matériaux avancés pour une meilleure durabilité et une meilleure gestion de la chaleur, et incorporera des systèmes sophistiqués de récupération d'énergie pour réduire drastiquement les coûts opérationnels et l'impact environnemental.

L'évolution fondamentale du four rotatif est sa transformation d'un simple instrument de chauffage brut en un outil de traitement précis et basé sur les données. Les avancées futures ne sont pas le fruit d'une seule percée, mais d'une convergence de l'intelligence numérique, de la science des matériaux et de l'ingénierie durable.

La recherche d'une opération "plus intelligente" : Automatisation et IA

Le changement le plus significatif dans la technologie des fours est l'intégration de l'intelligence. L'objectif est d'aller au-delà de la simple automatisation pour créer un système qui s'optimise activement.

De l'automatisation au contrôle prédictif

L'automatisation traditionnelle suit des règles prédéfinies. L'avenir réside dans le contrôle prédictif basé sur l'IA, où le système analyse les données en temps réel pour prévoir les résultats et ajuster les paramètres de manière proactive.

Cela permet au four de compenser automatiquement les variations de matière première, de prévenir les déviations de processus avant qu'elles ne se produisent, et d'assurer un produit final hautement constant.

Le rôle des capteurs avancés

Un système intelligent n'est aussi bon que ses données. Les futurs fours seront équipés de suites de capteurs plus sophistiquées pour surveiller la température, la composition des gaz et le débit des matériaux avec une extrême précision.

Ces données de haute fidélité alimentent les algorithmes d'IA, permettant un contrôle plus strict de l'environnement interne que jamais auparavant.

Impact sur la constance et le rendement

Le bénéfice ultime d'un four "plus intelligent" est une amélioration directe des métriques opérationnelles. En minimisant la variabilité des processus et en optimisant les conditions de réaction, ces systèmes augmenteront significativement le rendement des produits et réduiront le volume de matériaux rejetés ou hors spécifications.

Redéfinir l'efficacité : Énergie et matériaux

Outre l'intelligence, il existe une forte impulsion pour réduire l'immense consommation d'énergie inhérente aux processus à haute température. Cela est réalisé grâce à des améliorations fondamentales des composants physiques du four.

Éléments chauffants avancés

Les conceptions modernes se tournent vers des matériaux comme le carbure de silicium (SiC) ou le disiliciure de molybdène (MoSi2) pour les éléments chauffants.

Ces matériaux offrent une conductivité thermique supérieure et des températures de fonctionnement plus élevées, permettant des temps de chauffe plus rapides et un transfert d'énergie plus efficace vers la charge utile, ce qui réduit directement la consommation de carburant ou d'électricité.

Isolation supérieure et gestion thermique

Une source majeure d'inefficacité est la perte de chaleur vers l'environnement. Les avancées dans les fibres céramiques et l'isolation multicouche créent une barrière thermique beaucoup plus efficace.

Cela permet de concentrer l'énergie thermique à l'intérieur du fût du four, réduisant l'énergie nécessaire pour maintenir une température de consigne.

Innovations en matière de récupération d'énergie

Les futurs systèmes mettront fortement l'accent sur la récupération de chaleur résiduelle. Cela implique la capture des gaz d'échappement à haute température et l'utilisation d'un échangeur de chaleur pour préchauffer l'air de combustion entrant ou même l'alimentation en matière première.

Cela crée un système en boucle fermée qui recycle l'énergie qui serait autrement perdue, améliorant considérablement l'efficacité thermique globale.

Extension de la polyvalence et de la durabilité

La dernière frontière de l'avancement est de rendre les fours rotatifs capables de traiter une gamme plus large de matériaux et de processus de manière plus fiable.

Compatibilité matérielle améliorée

Le fût rotatif et son revêtement interne sont soumis à des contraintes thermiques et chimiques extrêmes. L'utilisation de nouveaux alliages haute performance et de céramiques réfractaires avancées permettra aux fours de traiter des matériaux plus corrosifs ou abrasifs.

Cela élargit le champ d'application des fours rotatifs à de nouveaux processus industriels plus exigeants.

Mélange personnalisé et gestion des gaz

L'action rotative est essentielle pour le mélange. Les futures conceptions comprendront des élévateurs et des chicanes internes plus personnalisables pour créer des schémas de mélange spécifiques adaptés à un processus.

Combiné à des systèmes de gestion des gaz multi-zones, cela permet aux opérateurs de créer et de contrôler des atmosphères très spécifiques dans différentes parties du four, permettant des réactions chimiques complexes.

Comprendre les compromis

Bien que ces avancées offrent des avantages significatifs, elles ne sont pas sans défis qui nécessitent une attention particulière.

Le coût initial de l'innovation

Les systèmes avancés intégrant l'IA, des capteurs spécialisés et des matériaux de première qualité entraînent un investissement initial plus élevé. Le retour sur investissement à long terme grâce aux économies d'énergie et à l'amélioration du rendement doit être soigneusement calculé par rapport à cette dépense en capital.

Complexité et maintenance accrues

Un four plus intelligent et plus complexe nécessite une main-d'œuvre plus qualifiée. La maintenance passe du purement mécanique et électrique à l'inclusion de la calibration logicielle et des capteurs, nécessitant une formation spécialisée pour les opérateurs et les techniciens.

Le risque de surspécialisation

Un four hautement personnalisé pour un processus unique et spécifique peut offrir des performances optimales pour cette tâche, mais manquer de flexibilité pour s'adapter à de nouveaux produits ou à des besoins de production changeants à l'avenir.

Faire le bon choix pour votre objectif

Lorsque vous évaluez la technologie future des fours, votre décision doit être guidée par votre principal moteur opérationnel.

- Si votre objectif principal est de maximiser l'efficacité et de réduire les coûts : Donnez la priorité aux systèmes dotés d'une récupération d'énergie avancée, d'une isolation supérieure et de commandes IA spécifiquement conçues pour optimiser la consommation de carburant.

- Si votre objectif principal est d'améliorer la qualité et la constance des produits : Recherchez des fours dotés d'un chauffage multizone, de suites de capteurs complètes et d'algorithmes d'IA prédictifs capables de maintenir des fenêtres de processus exceptionnellement étroites.

- Si votre objectif principal est d'augmenter la polyvalence du processus : Mettez l'accent sur les fours construits avec des matériaux robustes pour une compatibilité améliorée et des conceptions offrant des systèmes de mélange et de gestion des gaz personnalisables.

En fin de compte, ces avancées élèvent le four rotatif au rang d'actif stratégique capable d'offrir des niveaux de précision et d'efficacité sans précédent.

Tableau récapitulatif :

| Domaine d'avancement | Caractéristiques clés | Avantages attendus |

|---|---|---|

| Opération plus intelligente | Contrôle prédictif par IA, capteurs avancés | Rendement accru, qualité de produit constante |

| Efficacité améliorée | Éléments chauffants avancés, isolation supérieure, récupération d'énergie | Consommation d'énergie réduite, coûts d'exploitation inférieurs |

| Polyvalence étendue | Matériaux haute performance, mélange personnalisable, gestion des gaz multizone | Compatibilité matérielle plus large, adaptabilité aux processus complexes |

Prêt à moderniser votre laboratoire avec une technologie de four rotatif de pointe ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours rotatifs, des fours à moufle, à tube, sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, augmentant l'efficacité et la précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique