À la base, les fours rotatifs remplissent trois fonctions industrielles principales : transformer les propriétés chimiques ou physiques des matériaux, faire fondre les métaux pour le recyclage et la production, et traiter les flux de déchets. Leur polyvalence leur permet d'être utilisés dans des secteurs allant de la métallurgie et de la fabrication chimique aux matériaux de construction et aux services environnementaux.

La vraie valeur d'un four rotatif n'est pas seulement sa température élevée, mais sa capacité à culbuter et à mélanger continuellement les matériaux en vrac. Cela garantit que chaque particule reçoit un traitement thermique uniforme, ce qui est essentiel pour une qualité de produit constante dans les processus industriels à grande échelle.

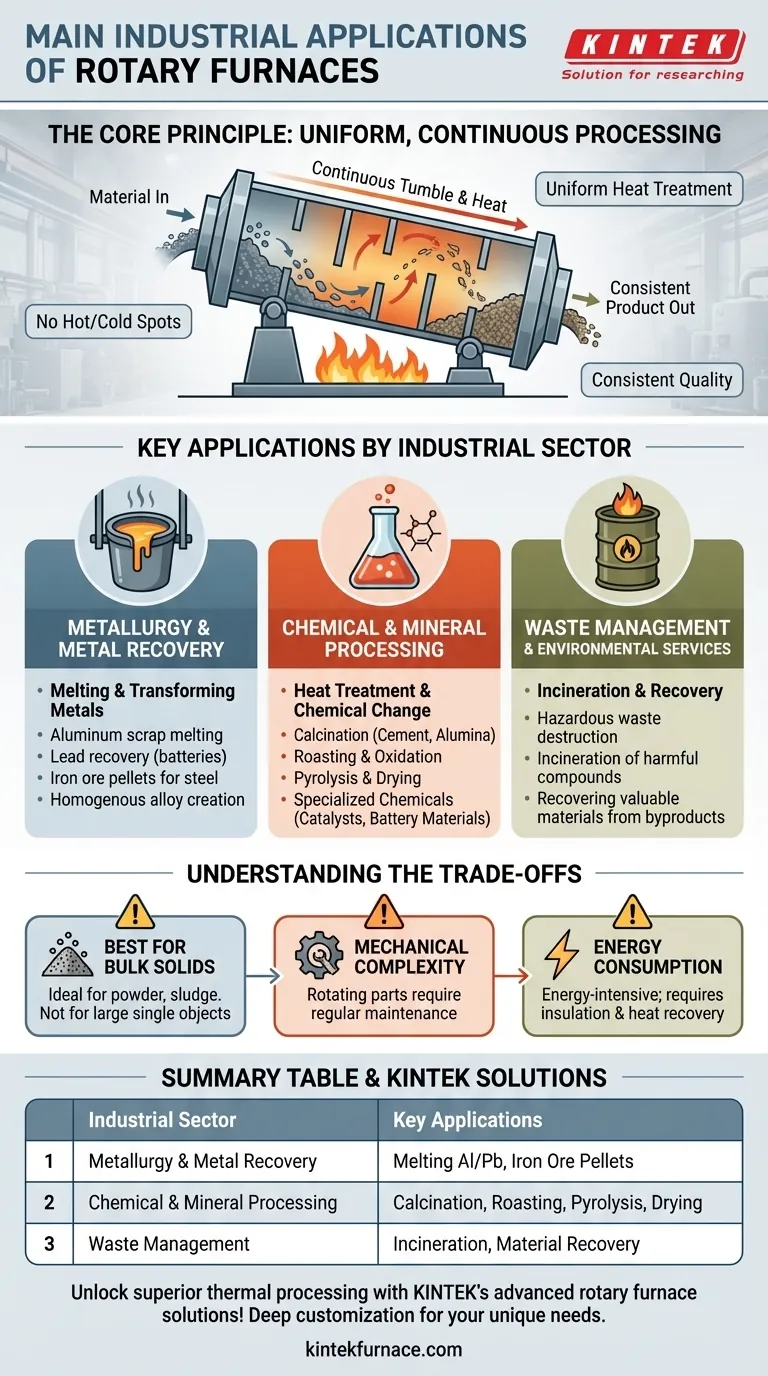

Le principe de base : un traitement continu et uniforme

Un four rotatif est essentiellement un grand cylindre rotatif (un four ou une cornue) chauffé de manière externe ou interne. Le matériau est introduit par une extrémité, et le mouvement de culbute doux causé par la rotation garantit qu'il est exposé uniformément à la chaleur pendant qu'il se déplace vers l'autre extrémité.

Cette conception est fondamentalement différente d'un four statique ou « par lots ». Le mouvement continu garantit qu'il n'y a pas de points chauds ou froids dans le matériau, ce qui conduit à un produit final hautement cohérent et prévisible.

Applications clés par secteur industriel

La capacité à fournir un traitement thermique uniforme et à haute température aux matériaux granulaires ou en poudre rend les fours rotatifs indispensables dans plusieurs industries majeures.

Métallurgie et récupération des métaux

C'est une application principale, axée sur la fusion et la transformation des métaux. Les fours rotatifs sont utilisés pour la fusion des minerais afin d'en extraire les métaux et pour faire fondre la ferraille en vue du recyclage.

Les processus clés comprennent la fusion de la ferraille d'aluminium, la récupération du plomb des pâtes de batterie usagées et la création de boudines de minerai de fer pour la production d'acier. L'action de mélange est excellente pour créer des alliages métalliques homogènes.

Traitement chimique et minéral

C'est le domaine d'application le plus vaste, où l'objectif est d'induire un changement chimique ou physique dans un matériau. Ce processus est souvent appelé traitement thermique.

Les applications spécifiques comprennent :

- Calcination : Chauffer un matériau pour en éliminer les substances volatiles, comme la production de clinker de ciment ou d'alumine.

- Grillage et oxydation : Chauffage en présence d'air pour provoquer une réaction chimique, une étape courante dans le traitement des minéraux.

- Pyrolyse : Décomposition des matériaux à haute température en l'absence d'oxygène.

- Séchage : Élimination de l'humidité des poudres, des cristaux ou des gâteaux de filtration.

Ces fours sont également essentiels pour la production de produits chimiques spécialisés tels que les catalyseurs, l'oxyde de zinc et les matériaux pour les batteries au lithium, où un contrôle précis de la température est primordial.

Gestion des déchets et services environnementaux

Les fours rotatifs, souvent appelés fours rotatifs dans ce contexte, sont une technologie privilégiée pour traiter les déchets dangereux et non dangereux.

Leurs températures de fonctionnement élevées et leurs longs temps de séjour garantissent l'incinération complète et la destruction des composés organiques nocifs. Ils sont également utilisés pour récupérer des matériaux de valeur à partir de sous-produits industriels, transformant ainsi un flux de déchets en source de revenus.

Comprendre les compromis

Bien qu'extrêmement efficaces, les fours rotatifs ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour une application correcte.

Idéal pour les solides en vrac

La conception excelle avec les matériaux granulaires, en poudre ou pâteux. Elle est généralement inadaptée au traitement d'objets solides uniques et volumineux, qui seraient mieux traités dans un four par lots ou à sole.

Complexité mécanique

Le mécanisme rotatif, y compris le système d'entraînement, les rouleaux de support et les joints aux deux extrémités du four, introduit une complexité mécanique. Ces composants nécessitent un entretien régulier pour prévenir les défaillances et garantir un fonctionnement efficace.

Consommation d'énergie

Atteindre et maintenir des températures élevées dans un processus continu et de grande taille est énergivore. Une isolation appropriée et des systèmes de récupération de chaleur sont essentiels pour gérer les coûts opérationnels, mais la demande énergétique fondamentale reste importante.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de traitement thermique dépend entièrement du matériau et du résultat souhaité.

- Si votre objectif principal est la transformation de minéraux ou de produits chimiques en vrac : Un four rotatif est idéal pour garantir les changements chimiques et physiques uniformes requis pour des processus tels que la calcination ou le grillage.

- Si votre objectif principal est la fusion et le recyclage des métaux : Un four rotatif basculant offre une fusion, un mélange et un versement efficaces pour des matériaux tels que la ferraille d'aluminium ou la pâte de plomb.

- Si votre objectif principal est la production de matériaux de haute pureté : Un four tubulaire rotatif spécialisé, chauffé indirectement, offre un contrôle précis de la température et une séparation de l'atmosphère pour les produits sensibles comme les catalyseurs ou les composants de batterie.

Comprendre ces fonctions et compromis fondamentaux vous permet de reconnaître le rôle et la valeur précis qu'un four rotatif apporte à tout processus industriel.

Tableau récapitulatif :

| Secteur Industriel | Applications Clés |

|---|---|

| Métallurgie et récupération des métaux | Fusion de ferraille d'aluminium, récupération de plomb à partir de batteries, production de boudines de minerai de fer |

| Traitement chimique et minéral | Calcination (ex : clinker de ciment), grillage, pyrolyse, séchage, production de catalyseurs |

| Gestion des déchets et services environnementaux | Incinération des déchets dangereux, récupération de matériaux à partir de sous-produits |

Débloquez un traitement thermique supérieur avec les solutions de fours rotatifs avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires et industries des fours haute performance, y compris des Fours Rotatifs, des Fours à Muffel, Tubulaires, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques en métallurgie, en traitement chimique ou en gestion des déchets. Contactez-nous dès aujourd'hui pour améliorer votre efficacité et la qualité de vos produits !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique