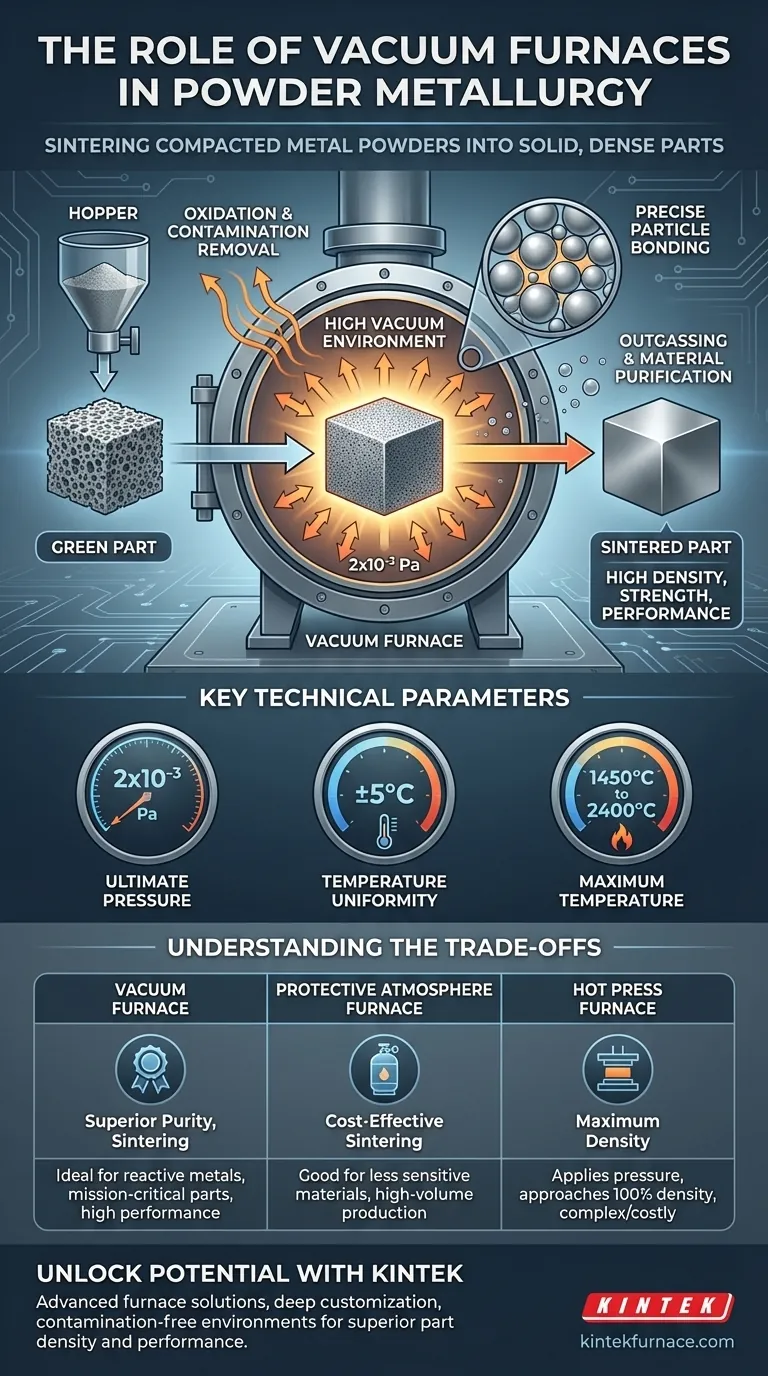

En métallurgie des poudres, le four sous vide remplit une fonction principale et critique : il frit les poudres métalliques compactées en une pièce solide et dense. En créant un environnement hautement contrôlé et exempt de contamination, le four permet aux particules de poudre individuelles de se lier, augmentant considérablement la densité, la résistance et la performance globale du matériau.

L'objectif fondamental de l'utilisation d'un four sous vide n'est pas seulement d'appliquer de la chaleur, mais de créer un environnement exceptionnellement pur. Cela empêche les réactions chimiques indésirables, comme l'oxydation, garantissant que les liaisons métallurgiques entre les particules de poudre sont aussi solides et propres que possible.

Pourquoi un vide est essentiel pour le frittage

Le frittage consiste à chauffer une poudre compactée (une « pièce verte ») à une température inférieure à son point de fusion. À cette température, les atomes diffusent à travers les limites des particules, les fusionnant en une pièce solide. L'atmosphère dans laquelle cela se produit est primordiale.

Prévention de l'oxydation et de la contamination

L'avantage le plus significatif d'un vide est l'élimination des gaz atmosphériques, principalement l'oxygène et l'azote.

Lorsqu'ils sont chauffés, la plupart des métaux réagissent facilement avec l'oxygène pour former des oxydes à leur surface. Cette couche d'oxyde agit comme une barrière, empêchant le contact métal-métal propre requis pour une diffusion et une liaison efficaces.

Un four sous vide évacue la chambre jusqu'à un vide quasi parfait, éliminant ces gaz réactifs et garantissant que les particules de poudre restent pures tout au long du cycle de chauffage.

Promotion d'une liaison précise des particules

Avec des surfaces propres et non oxydées, les particules de poudre métallique peuvent se lier directement et efficacement.

Cet environnement contrôlé permet la formation d'une microstructure uniforme, qui est directement responsable des propriétés mécaniques de la pièce finale, telles que la résistance, la dureté et la ductilité.

Dégazage et purification des matériaux

Le vide extrait activement les substances volatiles et les gaz piégés de l'agglomérat de poudre à mesure qu'il chauffe.

Ce processus de dégazage sert d'étape de purification finale, éliminant les contaminants qui auraient pu être introduits lors de la production ou de la manipulation de la poudre, conduisant à un composant final de meilleure qualité.

Paramètres techniques clés

L'efficacité d'un four de frittage sous vide est définie par sa capacité à contrôler précisément l'environnement. Plusieurs paramètres clés sont cruciaux.

Pression ultime (Niveau de vide)

Ceci mesure à quel point l'air a été complètement retiré. Une pression ultime de 2x10⁻³ Pa est un vide très poussé, indiquant un environnement extrêmement pur avec un minimum de gaz résiduel pour interférer avec le processus.

Uniformité de la température

Une spécification telle que ±5°C signifie que la température est constante dans toute la zone chauffée. Cette uniformité est vitale pour garantir que la pièce est frittée uniformément, évitant la déformation, les contraintes internes et une densité incohérente.

Température maximale

Les fours fonctionnent à des températures allant de 1450°C à 2400°C. Cette large plage leur permet de traiter une grande variété de matériaux, des aciers courants aux superalliages haute performance et aux métaux réfractaires qui nécessitent une chaleur extrême.

Comprendre les compromis : Fours sous vide par rapport à d'autres types de fours

Bien que les fours sous vide soient puissants, ils ne sont pas la seule option. Le choix dépend du matériau et du résultat souhaité.

Vide par rapport aux fours à atmosphère protectrice

Un four à atmosphère protectrice, tel qu'un four boîte, ne crée pas de vide. Au lieu de cela, il purge la chambre avec un gaz inerte comme l'argon ou l'azote pour déplacer l'oxygène.

Cette méthode est souvent moins chère et plus rapide que d'atteindre un vide poussé. Cependant, elle ne peut pas atteindre le même niveau de pureté, rendant les fours sous vide supérieurs pour les métaux réactifs (comme le titane) ou les applications exigeant la performance la plus élevée possible.

Frittage par rapport au pressage à chaud

Un four de pressage à chaud applique simultanément une température élevée et une pression mécanique externe.

Cette combinaison atteint des densités plus élevées que le frittage seul, approchant souvent 100 % du maximum théorique. Il est utilisé pour les applications où la densité maximale et les propriétés mécaniques ne sont pas négociables, bien que ce soit généralement un processus plus complexe et coûteux.

Faire le bon choix pour votre objectif

La sélection du processus thermique correct est un équilibre entre les exigences du matériau, le coût et les spécifications de la pièce finale.

- Si votre objectif principal est la pureté et la performance ultimes : Un four sous vide est le choix supérieur, en particulier pour les métaux réactifs ou les composants critiques où toute contamination est inacceptable.

- Si votre objectif principal est une production rentable et à grand volume : Un four à atmosphère protectrice peut être une alternative appropriée pour les matériaux moins sensibles où de bonnes propriétés, mais pas parfaites, sont suffisantes.

- Si votre objectif principal est d'atteindre la densité maximale possible : Un four de pressage à chaud doit être envisagé, car l'application d'une pression externe fournit un niveau de densification que le frittage seul ne peut égaler.

Comprendre ces principes fondamentaux vous permet de sélectionner le processus thermique précis qui correspond à votre matériau, votre budget et vos objectifs de performance.

Tableau récapitulatif :

| Aspect | Rôle en métallurgie des poudres |

|---|---|

| Fonction principale | Fritte les poudres métalliques compactées en pièces solides et denses |

| Avantages clés | Prévient l'oxydation, assure une liaison propre, purifie les matériaux |

| Paramètres critiques | Pression ultime (ex. 2x10⁻³ Pa), uniformité de la température (±5°C), température max (1450°C-2400°C) |

| Comparaison | Pureté supérieure par rapport à l'atmosphère protectrice ; moins dense par rapport au pressage à chaud |

Libérez tout le potentiel de vos processus de métallurgie des poudres avec KINTEK

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit divers laboratoires avec des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Que vous travailliez avec des métaux réactifs ou que vous ayez besoin d'un frittage de haute pureté, nos fours sous vide offrent des environnements sans contamination pour une densité et une performance de pièces supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos besoins spécifiques et améliorer vos résultats matériels !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quelles conditions de traitement un four sous vide offre-t-il pour les microsphères de TiCp/Fe ? Frittage à 900 °C

- Quel est le but du recuit sous vide moyen des ampoules de travail ? Assurer une diffusion pure à haute température

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide