Le dégazage sous vide sert d'étape de purification définitive dans la production d'acier de construction haute performance. En réduisant considérablement la pression ambiante, cet équipement force les gaz dissous et les impuretés à sortir de l'acier en fusion raffiné. Ce traitement en profondeur est le prérequis pour atteindre la précision chimique stricte requise dans les aciers faiblement alliés résistants au feu.

La production d'acier résistant au feu ne consiste pas seulement à ajouter des alliages ; il s'agit de créer un environnement vierge où ces alliages peuvent fonctionner. Le dégazage sous vide élimine les contaminants volatils pour assurer l'uniformité structurelle et la pureté essentielles à la sécurité sismique et incendie.

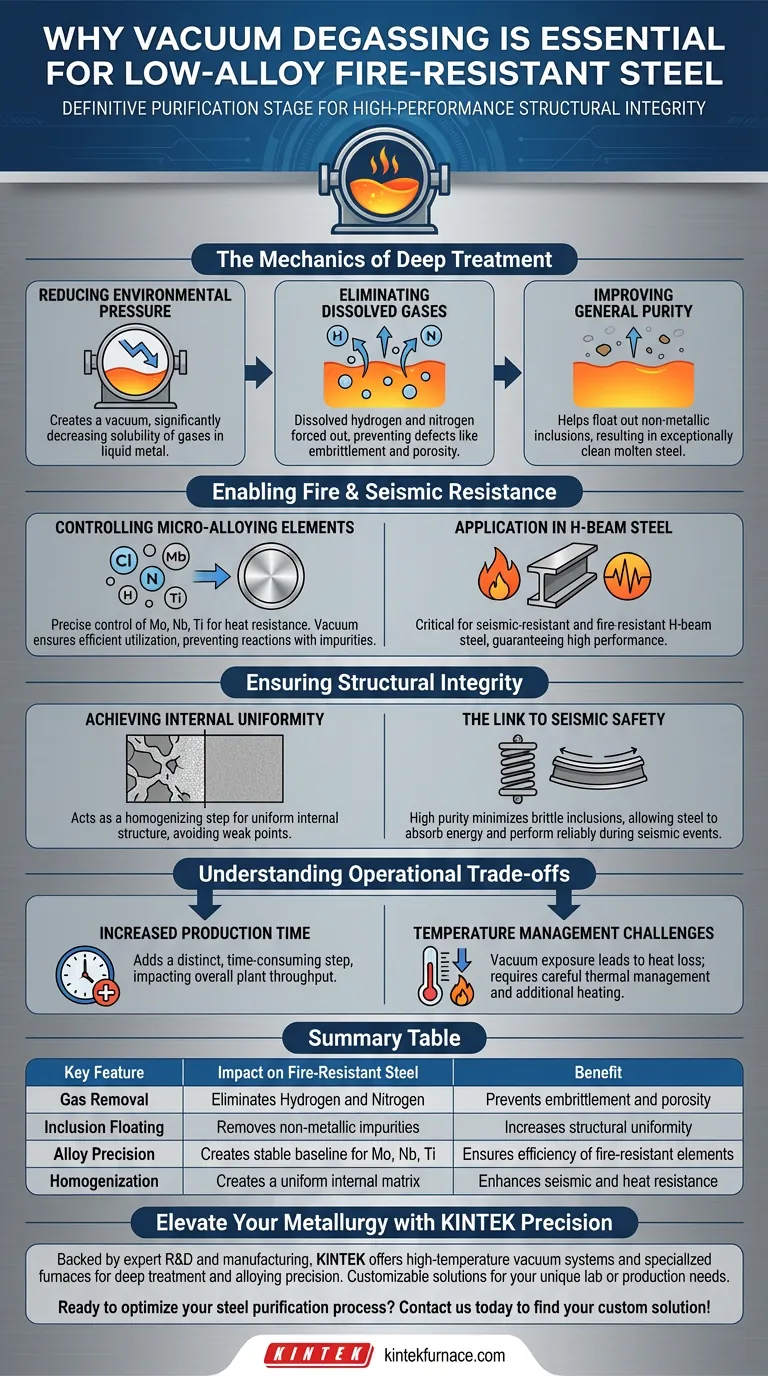

La Mécanique du Traitement en Profondeur

Réduction de la Pression Ambiante

La fonction principale de l'équipement de dégazage sous vide est de réduire la pression atmosphérique entourant l'acier en fusion.

En créant un vide, la solubilité des gaz dans le métal liquide diminue considérablement.

Élimination des Gaz Dissous

Lorsque la pression chute, les gaz dissous tels que l'hydrogène et l'azote sont forcés de sortir de la solution.

L'élimination de ces gaz est vitale pour prévenir les défauts tels que la fragilisation ou la porosité dans l'acier solide final.

Amélioration de la Pureté Générale

Au-delà de l'élimination des gaz, le processus aide à faire remonter les inclusions non métalliques.

Cela se traduit par un "traitement en profondeur" qui laisse l'acier en fusion exceptionnellement propre et prêt pour l'alliage.

Permettre la Résistance au Feu et aux Séismes

Contrôle des Éléments de Micro-Alliage

Pour l'acier résistant au feu, des éléments spécifiques doivent être ajoutés dans des proportions exactes.

Le dégazage sous vide crée la base stable nécessaire pour contrôler précisément les rapports de composition du molybdène (Mo), du niobium (Nb) et du titane (Ti).

Pourquoi la Précision est Importante

Si l'acier conserve des niveaux élevés d'oxygène ou d'autres gaz, ces micro-alliages coûteux pourraient réagir avec les impuretés plutôt que de renforcer la matrice d'acier.

Le processus sous vide garantit que ces éléments sont utilisés efficacement pour assurer la résistance à la chaleur.

Application dans l'Acier Profilé en H

La référence principale met en évidence l'application spécifique de cette technologie dans l'acier profilé en H résistant aux séismes et au feu.

Ces composants structurels nécessitent une garantie de performance que seul un acier dégazé et de haute pureté peut fournir.

Assurer l'Intégrité Structurelle

Obtenir une Uniformité Interne

Une composition d'acier inconsistante entraîne des points faibles qui peuvent céder sous contrainte ou chaleur.

Le dégazage sous vide agit comme une étape d'homogénéisation, assurant que la structure interne de l'acier est uniforme dans tout le profilé.

Le Lien avec la Sécurité Sismique

Pour la résistance sismique, l'acier doit être capable d'absorber l'énergie sans se fracturer.

La haute pureté obtenue par dégazage minimise les inclusions fragiles, permettant à l'acier de performer de manière fiable lors d'événements sismiques.

Comprendre les Compromis Opérationnels

Augmentation du Temps de Production

Le dégazage sous vide ajoute une étape distincte et longue au processus de raffinage secondaire.

Il nécessite que l'acier soit maintenu plus longtemps dans la poche, ce qui peut impacter le débit global de l'usine.

Défis de Gestion de la Température

Le processus d'exposition de l'acier en fusion à un vide peut entraîner des pertes de température.

Les opérateurs doivent gérer soigneusement l'énergie thermique, nécessitant souvent des phases de chauffage supplémentaires pour maintenir le métal à l'état liquide pour la coulée.

Faire le Bon Choix pour Votre Projet

Bien que le dégazage sous vide soit une norme pour les matériaux haute performance, comprendre son rôle spécifique aide à spécifier les nuances d'acier appropriées.

- Si votre objectif principal est la résistance au feu : Assurez-vous que le processus garantit des rapports précis de Mo, Nb et Ti pour maintenir la résistance à des températures élevées.

- Si votre objectif principal est la sécurité sismique : Privilégiez l'élimination des gaz dissous pour maximiser la ductilité et l'uniformité structurelle interne.

Le dégazage sous vide n'est pas seulement une étape de nettoyage ; c'est le processus fondamental qui transforme le fer en fusion standard en acier résistant au feu de qualité ingénierie.

Tableau Récapitulatif :

| Caractéristique Clé | Impact sur l'Acier Résistant au Feu | Bénéfice |

|---|---|---|

| Élimination des Gaz | Élimine l'hydrogène et l'azote | Prévient la fragilisation et la porosité |

| Flottation des Inclusions | Élimine les impuretés non métalliques | Augmente l'uniformité structurelle |

| Précision des Alliages | Crée une base stable pour Mo, Nb, Ti | Assure l'efficacité des éléments résistants au feu |

| Homogénéisation | Crée une matrice interne uniforme | Améliore la résistance sismique et thermique |

Élevez Votre Métallurgie avec la Précision KINTEK

L'acier résistant au feu haute performance exige une pureté absolue. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide à haute température et des fours spécialisés adaptés au traitement en profondeur et à la précision d'alliage. Que vous ayez besoin de systèmes Muffle, Tube, Rotatifs ou CVD, notre équipement est entièrement personnalisable pour répondre à vos besoins uniques de laboratoire ou de production.

Prêt à optimiser votre processus de purification de l'acier ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- J.D. Kim, Chansun Shin. Microstructural and Mechanical Characterization of Low-Alloy Fire- and Seismic-Resistant H-Section Steel. DOI: 10.3390/met14040374

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Comment les fours à vide sont-ils utilisés dans l'industrie aérospatiale ? Améliorer la sécurité et la performance dans l'aviation

- Quelles sont les méthodes de chauffage courantes utilisées dans les fours sous vide ? Choisissez la meilleure pour vos matériaux

- Pourquoi un four de séchage sous vide est-il nécessaire pour les électrolytes KF-NaF-AlF3 ? Prévenir l'hydrolyse et la corrosion

- Quels sont quelques exemples de projets de brasage sous vide ? Découvrez l'assemblage haute résistance pour l'aérospatiale et le médical

- Quel niveau de vide est requis pour le recuit du CP-Ti ? Atteindre 2,8 x 10^-6 Torr pour une pureté maximale

- Quel rôle joue un four sous vide dans le traitement des électrodes delta-MnO2 ? Stabiliser et protéger vos matériaux actifs

- Quel est l'objectif d'un four de soudage sous vide poussé dans la fabrication des carbures cémentés et des outils ? Assurer des liaisons solides et sans contamination

- Quels facteurs doivent être contrôlés pendant le brasage au four pour assurer un joint fiable ? Maîtrisez les 5 variables clés pour des liaisons solides