Dans la fabrication additive, le four de frittage sous vide est l'étape post-traitement critique qui transforme un objet 3D imprimé fragile et poreux en une pièce finale dense et haute performance. Il utilise une combinaison de chaleur élevée et d'un environnement sous vide contrôlé pour éliminer les liants et fusionner les poudres métalliques ou céramiques, permettant d'atteindre les propriétés matérielles requises pour les applications exigeantes.

La fonction principale d'un four sous vide est de parfaire ce que l'imprimante 3D a commencé. Il transforme une pièce « verte » — un objet géométriquement correct mais structurellement faible — en un composant entièrement dense, solide et fiable, prêt pour une utilisation réelle.

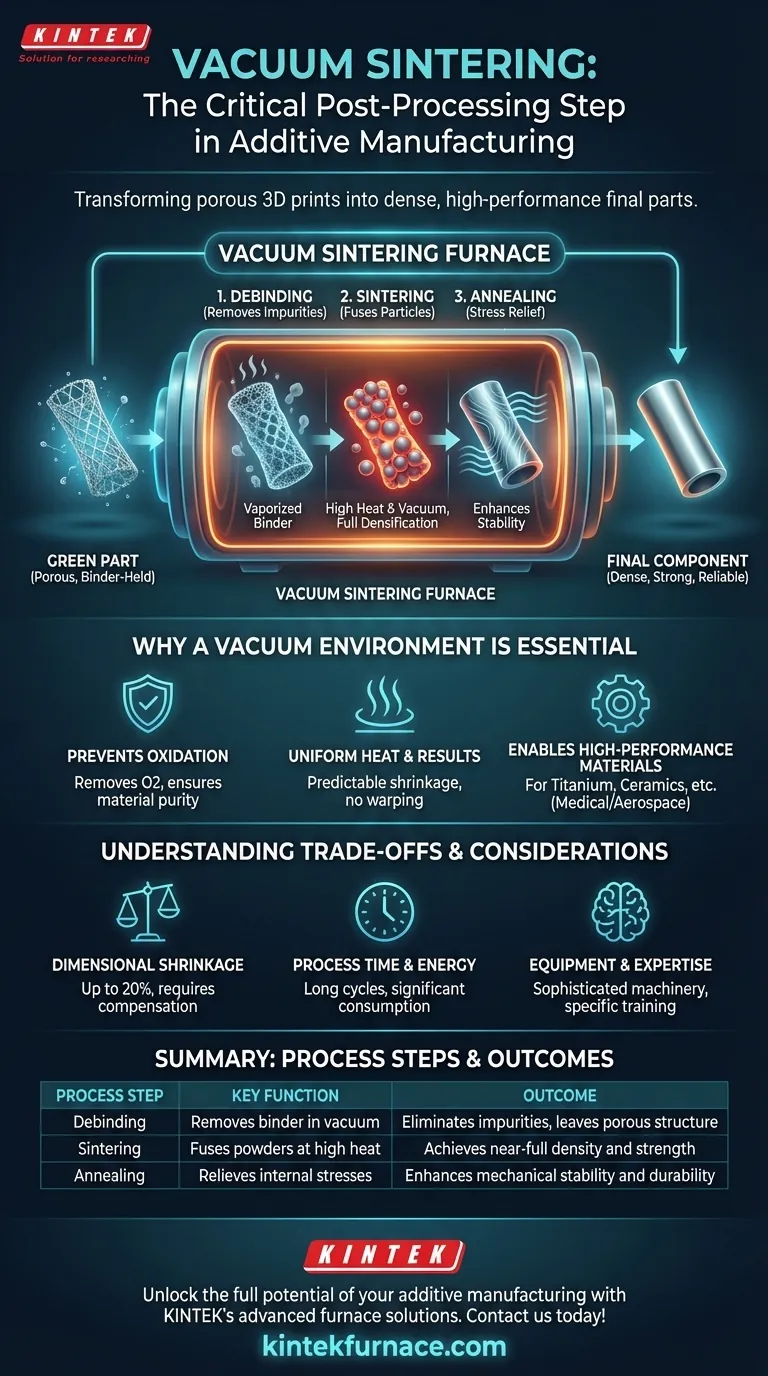

De la pièce « verte » au composant final

Le parcours entre l'objet imprimé et la pièce fonctionnelle implique plusieurs processus thermiques distincts, dont la plupart se déroulent à l'intérieur du four sous vide. Cet environnement contrôlé est ce qui garantit la qualité finale.

L'état initial « Vert »

Après un processus d'impression 3D métallique tel que le jet de liant (binder jetting), le résultat initial est connu sous le nom de pièce « verte ». Cette pièce a la forme correcte mais est constituée de poudre métallique maintenue par un liant polymère. Elle est fragile et ne possède aucune des propriétés mécaniques d'un métal solide.

Étape 1 : Élimination du liant pour enlever les impuretés

La première étape à l'intérieur du four est le retrait du liant (debinding). La pièce est doucement chauffée à une température qui vaporise le matériau liant. Le système sous vide élimine ensuite ces vapeurs en toute sécurité, laissant derrière lui une pièce fragile composée de poudre métallique faiblement agglomérée.

Étape 2 : Frittage pour une densification complète

Ensuite, la température est considérablement augmentée, s'approchant mais sans atteindre le point de fusion du métal. C'est le frittage. À cette température élevée, les particules métalliques fusionnent, un processus qui élimine les pores entre elles et densifie la pièce jusqu'à près de 100 % de sa densité théorique.

Étape 3 : Recuit pour la relaxation des contraintes

Le même four est souvent utilisé pour un cycle de traitement thermique final, tel que le recuit (annealing). Ce processus soulage les contraintes internes qui ont pu s'accumuler lors du chauffage et du refroidissement rapides des étapes d'impression et de frittage, améliorant ainsi la résistance mécanique et la stabilité finales de la pièce.

Pourquoi un environnement sous vide est non négociable

Effectuer ces processus de chauffage sous vide n'est pas une option ; c'est fondamental pour obtenir un résultat de haute qualité. Un four à air libre ruinerait la pièce.

Prévention de l'oxydation et de la contamination

Aux températures extrêmes requises pour le frittage, les métaux réactifs s'oxyderaient instantanément s'ils étaient exposés à l'air. Cette oxydation crée une couche faible et cassante et compromet l'intégrité de l'ensemble de la pièce. Un vide élimine l'oxygène et d'autres contaminants atmosphériques, assurant la pureté du matériau.

Assurer une chaleur uniforme et des résultats prévisibles

Un vide fournit un environnement de chauffage très stable et uniforme. Cette cohérence est cruciale pour garantir que la pièce se rétracte de manière prévisible et uniforme. Un chauffage incohérent entraînerait une déformation, des défauts internes et un composant défaillant.

Permettre des matériaux haute performance

Ce processus est essentiel pour la fabrication de pièces à partir de matériaux haute performance tels que le titane, l'acier inoxydable ou les céramiques techniques comme la zircone. Ces matériaux sont utilisés dans des applications critiques telles que les implants médicaux, les composants aérospatiaux et les instruments de haute précision où la défaillance du matériau n'est pas une option.

Comprendre les compromis

Bien qu'essentiel, l'intégration du frittage sous vide dans un flux de travail introduit des considérations spécifiques qui doivent être gérées pour réussir.

Facteur critique : Le retrait dimensionnel

Pendant le frittage, à mesure que la pièce se densifie, elle se contracte. Ce retrait peut être important — souvent jusqu'à 20 % — mais il est très prévisible. Le modèle 3D initial doit être conçu plus grand pour compenser cet exact retrait, ce qui nécessite des connaissances approfondies en ingénierie et en science des matériaux.

Temps de traitement et consommation d'énergie

Le retrait du liant et le frittage ne sont pas des processus rapides. Un seul cycle de four peut prendre de nombreuses heures, voire des jours, selon la taille de la pièce et le matériau. Bien que les fours modernes soient conçus pour l'efficacité énergétique grâce à une isolation avancée, ils représentent toujours une part importante du temps de production total et du coût énergétique.

Équipement et expertise

Les fours de frittage sous vide sont des équipements industriels sophistiqués et coûteux. Leur utilisation correcte nécessite une formation et une expertise spécifiques pour gérer les profils de chauffage, les niveaux de vide et les protocoles de sécurité pour différents matériaux.

Faire le bon choix pour votre objectif

L'intégration du frittage sous vide est une décision stratégique basée sur les exigences de votre application finale. C'est la clé qui libère le plein potentiel de certaines technologies de fabrication additive.

- Si votre objectif principal est la performance maximale du matériau : Le retrait du liant et le frittage sous vide sont obligatoires pour atteindre la densité, la résistance et la pureté requises pour les pièces métalliques et céramiques fonctionnelles et porteuses de charge.

- Si votre objectif principal est une grande précision dimensionnelle : Vous devez calculer et compenser avec précision le retrait du matériau dans votre conception CAO initiale pour garantir que la pièce frittée finale respecte les spécifications.

- Si votre objectif principal est les pièces d'utilisation finale pour des industries exigeantes : L'assurance qualité fournie par un environnement sous vide contrôlé est essentielle pour répondre aux normes strictes des secteurs médical, aérospatial et des instruments de haute précision.

En fin de compte, le four de frittage sous vide est ce qui rend le jet de liant métallique et les processus similaires viables pour la production de véritables composants de qualité technique.

Tableau récapitulatif :

| Étape du processus | Fonction principale | Résultat |

|---|---|---|

| Retrait du liant | Élimine le matériau liant sous vide | Élimine les impuretés, laisse une structure poreuse |

| Frittage | Fusionne les poudres métalliques/céramiques à haute température | Atteint une densité et une résistance quasi complètes |

| Recuit | Soulage les contraintes internes | Améliore la stabilité mécanique et la durabilité |

Libérez le plein potentiel de votre fabrication additive avec les solutions de fours haute température avancées de KINTEK. Nos fours à chambre, tubulaires, rotatifs, sous vide et atmosphériques, ainsi que nos systèmes CVD/PECVD, soutenus par une personnalisation approfondie, garantissent un frittage précis pour des pièces denses et fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins expérimentaux et de production uniques !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries