Le principal avantage de l'utilisation d'un four sous vide industriel pour les poudres de biomasse est la capacité d'abaisser le point d'ébullition de l'humidité, permettant une évaporation à des températures considérablement réduites. Cela protège la biomasse de la dégradation thermique et de l'oxydation associées aux fours à air conventionnels à haute température, garantissant que le matériau reste chimiquement stable pour les étapes ultérieures telles que la pré-carbonisation.

En manipulant la pression plutôt que la seule température, les fours sous vide découplent la vitesse de séchage du stress thermique. Cela vous permet d'éliminer rapidement l'humidité tout en préservant la structure chimique délicate des matériaux de biomasse, une exigence essentielle pour un traitement en aval de haute qualité.

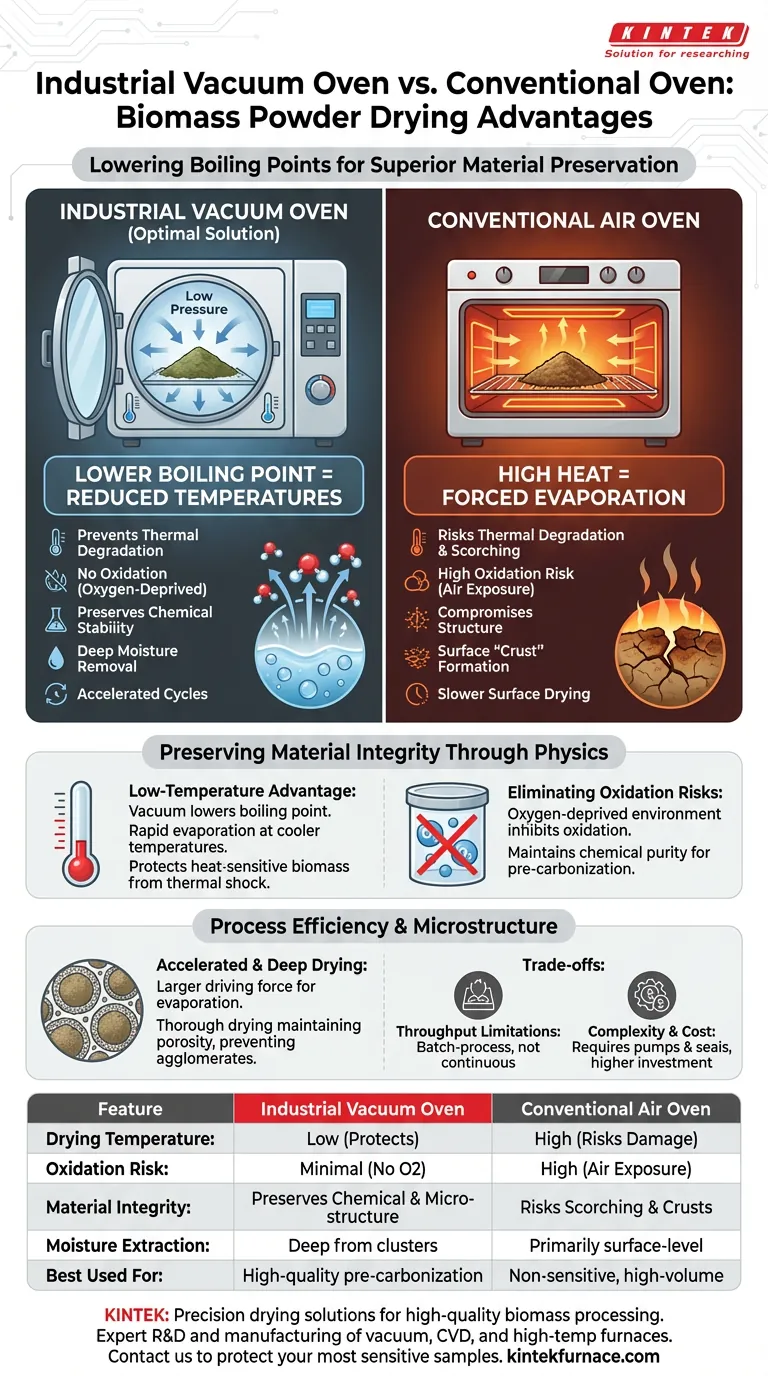

Préservation de l'intégrité du matériau grâce à la physique

L'avantage des basses températures

Les fours conventionnels s'appuient sur une chaleur élevée pour forcer l'évaporation, ce qui peut être destructeur pour les matières organiques. En revanche, un four sous vide réduit la pression ambiante à l'intérieur de la chambre.

Cette baisse de pression abaisse le point d'ébullition de l'eau et des autres solvants. Par conséquent, l'humidité s'évapore rapidement à des températures beaucoup plus basses, protégeant la biomasse sensible à la chaleur des chocs thermiques.

Prévention de la dégradation thermique

Les poudres de biomasse sont souvent susceptibles de se décomposer lorsqu'elles sont exposées à la chaleur élevée requise par le séchage atmosphérique standard.

En fonctionnant à des températures plus basses, le séchage sous vide empêche la décomposition de la structure de la matière première. Cela garantit que les propriétés essentielles de la biomasse sont conservées pour la prochaine phase de production.

Amélioration de la stabilité chimique

Élimination des risques d'oxydation

Dans un four conventionnel, le chauffage de la poudre en présence d'air entraîne souvent une oxydation indésirable. Ceci est particulièrement problématique pour la biomasse destinée à la carbonisation ou au traitement chimique.

Les fours sous vide fonctionnent dans un environnement dépourvu d'oxygène. Ce mécanisme inhibe efficacement l'oxydation et les réactions secondaires, garantissant le maintien de la pureté chimique de la surface de la poudre.

Préparation à la pré-carbonisation

Pour les poudres de biomasse destinées à la carbonisation, la chimie de surface est vitale. L'objectif principal du séchage préliminaire n'est pas seulement l'élimination de l'humidité, mais la stabilisation.

L'utilisation d'un four sous vide garantit que le matériau reste chimiquement stable. Cela crée une base prévisible et de haute qualité pour l'étape de pré-carbonisation, conduisant à une meilleure cohérence du produit final.

Efficacité du processus et microstructure

Cycles de séchage accélérés

Malgré l'utilisation de températures plus basses, le processus de séchage dans un four sous vide est souvent plus rapide que les méthodes conventionnelles.

L'environnement sous vide crée une force motrice plus importante pour l'évaporation. Cela raccourcit le cycle de séchage global, améliorant le débit sans compromettre l'intégrité du matériau.

Élimination profonde de l'humidité

Les poudres de biomasse peuvent former des agglomérats qui piègent l'humidité au plus profond de leur structure. Le séchage à l'air standard forme souvent une "croûte" qui piège ce liquide à l'intérieur.

La différence de pression dans un four sous vide aide à extraire l'humidité et les bulles d'air du cœur des amas de poudre. Cela garantit un séchage complet et aide à maintenir la porosité, empêchant la formation d'agglomérats durs et inutilisables.

Comprendre les compromis

Bien que le séchage sous vide offre une qualité supérieure pour la biomasse, il est essentiel de reconnaître les différences opérationnelles par rapport aux fours conventionnels.

Limitations de débit

Les fours sous vide sont généralement des unités de traitement par lots. Ils ne peuvent généralement pas égaler le débit continu et à haut volume des grands fours à air à bande transporteuse utilisés pour les matériaux moins sensibles.

Complexité et coût

Ces systèmes nécessitent des pompes à vide, des joints et des chambres résistantes à la pression. Cela entraîne un investissement initial en capital plus élevé et des exigences de maintenance légèrement plus complexes que les simples fours à chaleur convective.

Faire le bon choix pour votre objectif

Pour déterminer si un four sous vide industriel est la bonne solution pour votre application spécifique de biomasse, considérez vos objectifs finaux :

- Si votre objectif principal est la qualité et la pureté du matériau : Choisissez un four sous vide pour prévenir strictement l'oxydation et la dégradation thermique, en garantissant que la biomasse reste chimiquement stable.

- Si votre objectif principal est la vitesse du processus pour les matériaux sensibles à la chaleur : Utilisez la capacité du vide à abaisser les points d'ébullition, permettant une élimination rapide de l'humidité sans risque de brûlure ou de dommages structurels.

En fin de compte, si votre poudre de biomasse nécessite une stabilité chimique stricte avant la carbonisation, le four sous vide n'est pas seulement une alternative, c'est une nécessité technique.

Tableau récapitulatif :

| Caractéristique | Four sous vide industriel | Four à air conventionnel |

|---|---|---|

| Température de séchage | Basse (protège la biomasse sensible à la chaleur) | Élevée (risque de dégradation thermique) |

| Risque d'oxydation | Minimal (environnement dépourvu d'oxygène) | Élevé (exposition à l'air à la chaleur) |

| Intégrité du matériau | Préserve la structure chimique et microstructurale | Risque de brûlure et de formation de "croûte" |

| Extraction d'humidité | Extraction profonde des amas de poudre | Principalement séchage en surface |

| Idéal pour | Matière première de haute qualité pour la pré-carbonisation | Matériaux non sensibles, à haut volume |

Le séchage de précision est le fondement du traitement de la biomasse de haute qualité. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de fours sous vide, CVD et haute température conçus pour maintenir la pureté chimique de vos matériaux. Que vous prépariez des poudres pour la carbonisation ou que vous ayez besoin d'une solution personnalisable pour des exigences de laboratoire uniques, notre équipe est prête à vous aider. Contactez KINTEK dès aujourd'hui pour découvrir comment notre technologie de vide avancée peut améliorer la cohérence de vos produits et protéger vos échantillons les plus sensibles.

Guide Visuel

Références

- Rohit Yadav, Kusum Kumari. Synthesis and Electrochemical Characterization of Activated Porous Carbon Derived from Walnut Shells as an Electrode Material for Symmetric Supercapacitor Application. DOI: 10.3390/engproc2023059175

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi un four de traitement thermique sous vide est-il nécessaire pour les alliages de titane PBF-LB/M ? Optimiser l'intégrité du matériau

- Pourquoi les fours de frittage pour céramiques diborures à haute entropie doivent-ils avoir un contrôle du vide ? Protégez l'intégrité de votre matériau

- Quelles sont les fonctionnalités avancées de contrôle et de surveillance disponibles dans les fours à vide de laboratoire ? Améliorer la précision et l'automatisation

- Quels gaz de refroidissement sont recommandés pour différents matériaux dans le traitement thermique sous vide ? Optimisez votre processus de trempe

- Quelles sont les spécifications de la chambre du système de four sous vide ? Assurer la pureté et la sécurité dans le traitement à haute température

- Quels sont les avantages d'utiliser un four sous vide ? Atteignez une pureté et une précision supérieures dans le traitement thermique

- Comment les fabricants peuvent-ils choisir le four de frittage adapté à leurs besoins ?Facteurs clés expliqués

- Pourquoi un environnement sous vide en laboratoire est-il essentiel pour le frittage de l'alliage d'aluminium A357 ? Atteindre des performances de haute densité