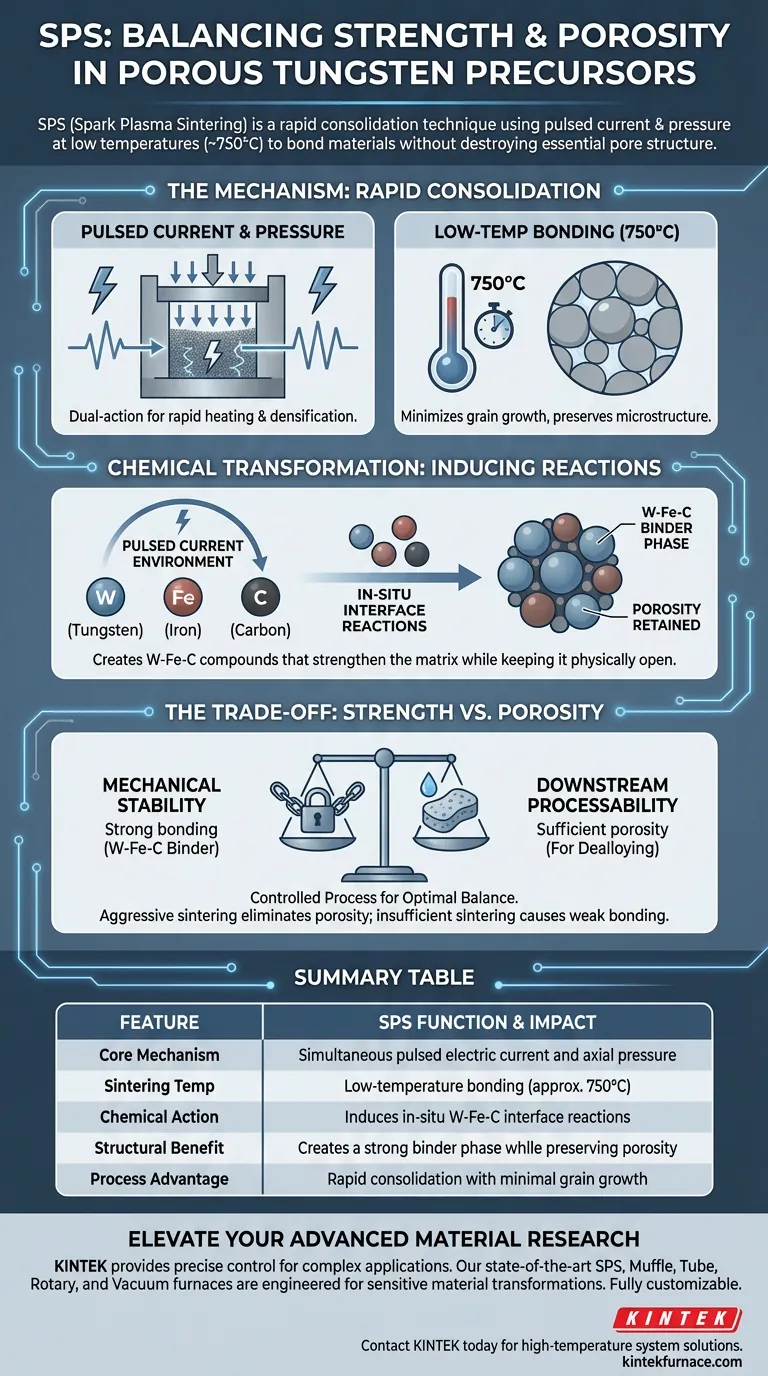

Le frittage par plasma pulsé (SPS) fonctionne comme une technique spécialisée de consolidation rapide qui utilise un courant électrique pulsé et une pression axiale pour lier des précurseurs de tungstène poreux à gradient. En opérant à une température relativement basse de 750°C pendant une courte durée, le système garantit l'intégrité structurelle du matériau sans éliminer la structure poreuse essentielle requise pour les traitements ultérieurs.

En induisant des réactions d'interface in-situ spécifiques, le SPS crée une phase liante distincte W-Fe-C qui renforce la matrice. Ce processus établit un équilibre critique : il fournit suffisamment de force de liaison pour maintenir le précurseur ensemble tout en conservant une porosité suffisante pour les traitements de déalliage futurs.

Le Mécanisme de Consolidation Rapide

Utilisation du Courant Pulsé et de la Pression

Le système SPS se distingue du frittage conventionnel en appliquant un courant électrique pulsé simultanément à une pression axiale.

Cette approche à double action permet un chauffage et une densification rapides du matériau. L'énergie est délivrée directement aux particules, facilitant une consolidation rapide.

Obtention d'une Liaison à Basse Température

Une caractéristique distinctive de ce processus est sa capacité à fonctionner efficacement à 750 degrés Celsius.

Ceci est considéré comme une température relativement basse pour les matériaux à base de tungstène. En minimisant l'exposition thermique, le système empêche une croissance excessive des grains et préserve l'intention microstructurale du matériau.

Transformation Chimique et Liaison

Induction de Réactions d'Interface In-Situ

Au-delà de la simple compression physique, le processus SPS déclenche des changements chimiques aux limites des particules.

Il induit des réactions d'interface in-situ entre les éléments constitutifs : tungstène (W), fer (Fe) et carbone (C). Ces réactions se produisent rapidement en raison de l'environnement de courant pulsé.

Le Rôle des Composés W-Fe-C

Le produit de ces réactions est la formation de composés W-Fe-C.

Ces composés agissent comme une phase liante critique au sein de la matrice. Ce liant améliore considérablement la force de liaison entre les particules de la matrice, garantissant la stabilité mécanique du précurseur.

Comprendre les Compromis

La Tension entre Résistance et Porosité

Le principal défi dans la préparation de ces précurseurs est d'équilibrer la durabilité mécanique avec la perméabilité.

Si le processus de frittage est trop agressif – soit par des températures plus élevées, soit par des durées plus longues – le matériau devient trop dense. Cela élimine la porosité nécessaire aux traitements de déalliage ultérieurs, rendant le précurseur inutile pour son application prévue.

Gestion de l'Ampleur de la Réaction

Inversement, un frittage insuffisant entraîne une liaison faible.

Si la phase liante W-Fe-C ne se forme pas adéquatement, les particules de la matrice n'adhéreront pas les unes aux autres. Le système SPS navigue dans ce compromis en contrôlant strictement les fenêtres de temps et de température pour garantir juste assez de réaction pour lier les particules sans sceller les vides.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la préparation de précurseurs de tungstène poreux à gradient, vous devez prioriser vos paramètres de traitement en fonction de l'état souhaité du matériau.

- Si votre objectif principal est la stabilité mécanique : Priorisez la formation de la phase liante W-Fe-C pour garantir que les particules de la matrice sont solidement liées.

- Si votre objectif principal est la facilité de traitement en aval : Assurez-vous que la durée du frittage reste courte et que les températures ne dépassent pas 750°C pour conserver une porosité suffisante pour le déalliage.

Le succès repose sur l'exploitation du système SPS pour durcir chimiquement la structure tout en la maintenant physiquement ouverte.

Tableau Récapitulatif :

| Caractéristique | Fonction & Impact du SPS |

|---|---|

| Mécanisme Principal | Courant électrique pulsé et pression axiale simultanés |

| Température de Frittage | Liaison à basse température (environ 750°C) |

| Action Chimique | Induit des réactions d'interface W-Fe-C in-situ |

| Avantage Structurel | Crée une phase liante solide tout en préservant la porosité |

| Avantage du Processus | Consolidation rapide avec une croissance minimale des grains |

Élevez Votre Recherche sur les Matériaux Avancés avec KINTEK

Un contrôle précis des paramètres de frittage est essentiel pour des applications complexes telles que les précurseurs de tungstène poreux à gradient. KINTEK fournit des solutions de laboratoire de pointe, notamment des fours SPS, à moufle, tubulaires, rotatifs et sous vide, spécialement conçus pour gérer les transformations de matériaux sensibles.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos besoins de recherche uniques, garantissant l'équilibre parfait entre résistance mécanique et porosité du matériau.

Prêt à optimiser votre processus de frittage ? Contactez KINTEK dès aujourd'hui pour découvrir comment nos systèmes à haute température peuvent vous aider à réaliser votre prochaine percée.

Guide Visuel

Références

- Ke Zhu, Jian Zhang. The Integrated Preparation of Porous Tungsten Gradient Materials with a Wide Porosity Range. DOI: 10.3390/met14040427

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Pourquoi un four à arc sous vide non consommable est-il généralement sélectionné pour la préparation de substrats d'alliages à haute entropie AlFeCoCrNiCu ?

- Qu'est-ce qu'un four de graphitisation ? Débloquer des propriétés de graphite supérieures pour votre industrie

- Comment un four à vide garantit-il une production de haute qualité ? Obtenez une pureté et des performances supérieures pour vos matériaux

- Quel rôle joue un four de traitement thermique sous vide poussé dans la préparation d'un système de revêtement double couche GdEuZrO/YSZ ?

- Quels avantages opérationnels offre un four de traitement thermique sous vide ? Atteignez une qualité métallurgique et une précision supérieures

- Pourquoi le recuit UHV à 1200°C est-il nécessaire pour le silicium ? Préparation essentielle pour une croissance de fluorure de qualité

- Quels sont les avantages de l'utilisation d'autoclaves à haute pression pour le LTH ? Boostez l'efficacité énergétique avec le traitement de la biomasse humide

- Pourquoi utilise-t-on un four de préchauffage sous vide pour les panneaux sandwich en mousse d'aluminium ? Assurer une liaison métallique de haute résistance