Fondamentalement, un four sous vide traite les matériaux dans un environnement dépourvu d'air pour éviter toute contamination, tandis qu'un four à atmosphère remplace l'air par un gaz spécifique et contrôlé pour permettre ou empêcher certaines réactions. La différence fondamentale réside dans le fait de savoir si vous avez besoin d'éliminer complètement l'atmosphère pour une pureté maximale ou de la remplacer pour obtenir un résultat chimique spécifique.

Le choix entre un four sous vide et un four à atmosphère ne dépend pas de celui qui est « meilleur », mais de l'environnement requis pour votre processus. Un four sous vide assure la pureté en créant un vide, tandis qu'un four à atmosphère assure le contrôle en introduisant un gaz spécifique.

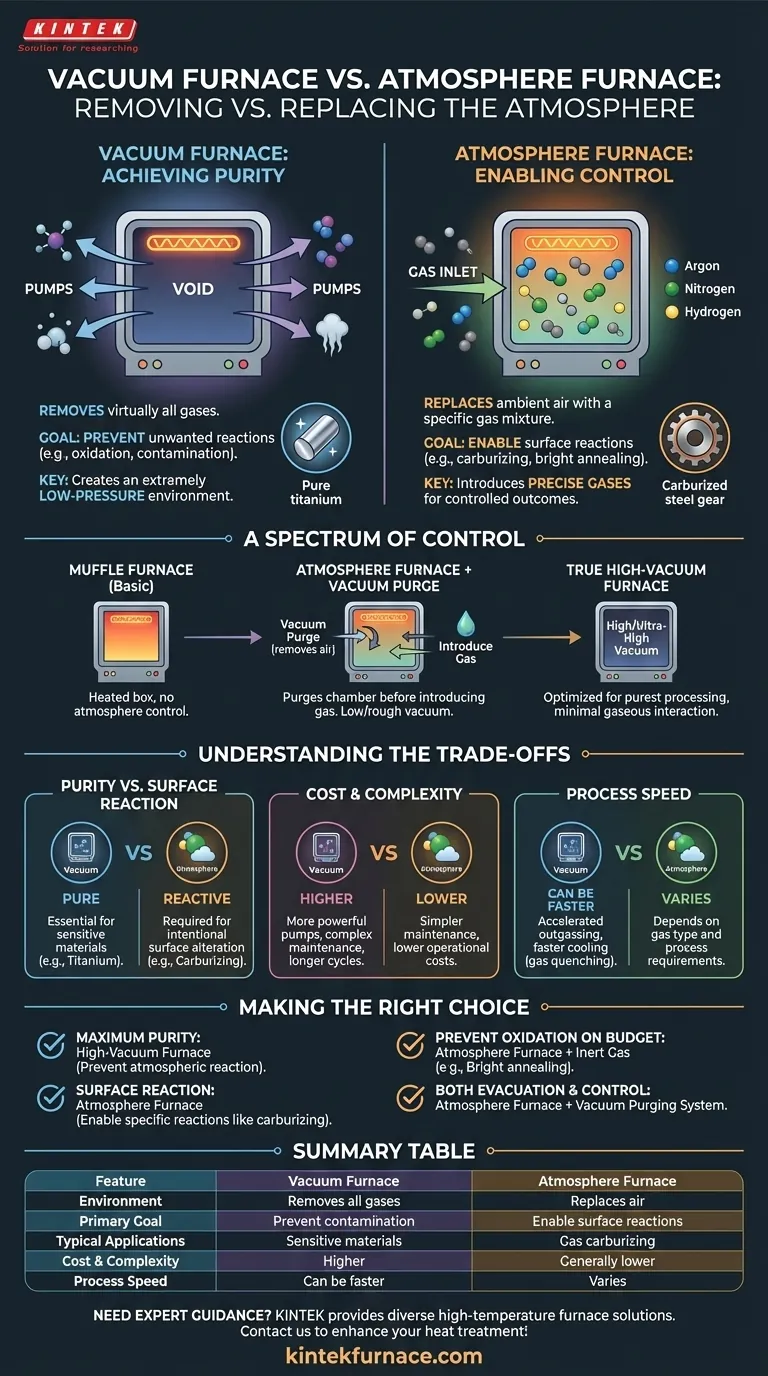

La différence fondamentale : Éliminer ou Remplacer l'Atmosphère

La distinction principale entre ces deux technologies réside dans la manière dont elles gèrent l'environnement entourant le matériau chauffé. Ce facteur unique dicte leurs capacités, leurs applications et leurs limites.

Comment un four sous vide assure la pureté

Un four sous vide utilise une ou plusieurs pompes pour éliminer pratiquement tous les gaz d'une chambre scellée avant le début du chauffage. Cela crée un environnement de pression extrêmement basse.

L'objectif principal est d'empêcher les réactions indésirables. En éliminant l'oxygène, l'azote et la vapeur d'eau, vous supprimez le risque d'oxydation, de décarburation et d'autres formes de contamination atmosphérique susceptibles de compromettre l'intégrité d'un matériau à haute température.

Comment un four à atmosphère permet le contrôle

Un four à atmosphère commence également par une chambre scellée, mais son objectif est de remplacer l'air ambiant par un mélange gazeux précis. Ceci est souvent appelé traitement thermique sous atmosphère contrôlée.

Les gaz couramment introduits comprennent des gaz inertes comme l'argon ou l'azote pour prévenir l'oxydation, ou des gaz réactifs comme l'hydrogène ou le méthane pour modifier activement la surface du matériau, comme on le voit dans des processus tels que la cémentation gazeuse.

Un spectre de contrôle : Pas toujours un choix binaire

La frontière entre ces types de fours peut devenir floue, car de nombreux systèmes modernes intègrent des caractéristiques des deux. Comprendre ce spectre est essentiel pour sélectionner l'équipement approprié.

Le four à moufle comme base

Au niveau le plus simple, un four à moufle n'est qu'une boîte chauffée avec une chambre fermée (la moufle) qui sépare le matériau des éléments chauffants. Les fours à moufle de base n'ont aucun contrôle atmosphérique.

Fours à atmosphère avec capacité sous vide

De nombreux fours à atmosphère sont équipés d'un système sous vide. Cependant, son objectif est généralement de purger la chambre de l'air avant d'introduire le mélange gazeux souhaité.

Ceci garantit que l'atmosphère contrôlée est pure et non contaminée par l'air résiduel. Ces systèmes fonctionnent généralement sous un vide faible ou « grossier » et ne sont pas conçus pour les traitements sous vide poussé.

Le véritable four à vide poussé

Un four sous vide dédié est conçu pour atteindre et maintenir des pressions beaucoup plus basses (vide poussé ou ultra-vide). Sa conception entière, des joints aux systèmes de pompage, est optimisée pour créer l'environnement de traitement le plus pur possible, exempt de toute interaction gazeuse.

Comprendre les compromis

Choisir le bon four nécessite une compréhension claire de votre matériau, de vos objectifs de processus et de vos contraintes opérationnelles.

Pureté contre réaction de surface

Le facteur le plus critique est le résultat souhaité. Si votre matériau est très sensible à toute impureté (par exemple, titane, métaux réfractaires), un four sous vide est essentiel pour préserver ses propriétés chimiques et mécaniques.

Si votre objectif est de modifier intentionnellement la surface du matériau (par exemple, durcir l'acier par cémentation), vous avez explicitement besoin des gaz réactifs fournis par un four à atmosphère.

Coût et complexité

Généralement, les fours à atmosphère conçus pour la purge sous basse pression et le remplissage de gaz peuvent avoir des coûts opérationnels inférieurs et des exigences de maintenance plus simples que les systèmes à vide poussé.

Les fours sous vide poussé sont des instruments plus complexes. Ils nécessitent des systèmes de pompage plus puissants et plus sophistiqués, un entretien plus rigoureux, et ont souvent des temps de cycle plus longs en raison de la nécessité d'atteindre et de maintenir des pressions très basses.

Vitesse du processus

Pour certaines applications, un four sous vide peut être plus rapide. L'environnement sous vide peut accélérer le dégazage du matériau et, dans certaines conceptions, faciliter des cycles de refroidissement plus rapides (trempe gazeuse) sans risque d'oxydation.

Faire le bon choix pour votre processus

Votre décision doit être guidée par les conditions environnementales spécifiques dont votre matériau a besoin pendant le traitement thermique.

- Si votre objectif principal est une pureté maximale et la prévention de toute réaction atmosphérique : Un four dédié sous vide poussé est l'outil approprié.

- Si votre objectif principal est de permettre une réaction de surface spécifique comme la cémentation ou la nitruration : Un four à atmosphère est la seule technologie capable de fournir les gaz réactifs nécessaires.

- Si votre objectif principal est simplement d'éviter l'oxydation avec un budget limité (par exemple, recuit brillant) : Un four à atmosphère rempli d'un gaz inerte peu coûteux comme l'azote est la solution la plus rentable.

- Si votre processus nécessite à la fois une évacuation initiale et un environnement gazeux contrôlé ultérieur : Vous avez besoin d'un four à atmosphère équipé d'un système de purge sous vide adapté.

En fin de compte, la sélection du four approprié commence par une compréhension claire de savoir si votre processus doit se dérouler dans le néant, ou dans quelque chose de très spécifique.

Tableau récapitulatif :

| Caractéristique | Four sous vide | Four à atmosphère |

|---|---|---|

| Environnement | Élimine tous les gaz pour la pureté | Remplace l'air par des gaz spécifiques pour le contrôle |

| Objectif principal | Prévenir la contamination (ex: oxydation) | Permettre des réactions de surface (ex: cémentation) |

| Applications typiques | Traitement de matériaux sensibles comme le titane | Processus comme la cémentation gazeuse ou le recuit brillant |

| Coût et complexité | Plus élevé en raison des systèmes sous vide avancés | Généralement plus faible et plus simple |

| Vitesse du processus | Peut être plus rapide avec un dégazage accéléré | Varie en fonction du type de gaz et des exigences du processus |

Besoin de conseils d'experts pour sélectionner le four idéal pour votre laboratoire ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux laboratoires diversifiés des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de traitement thermique avec des solutions sur mesure !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue