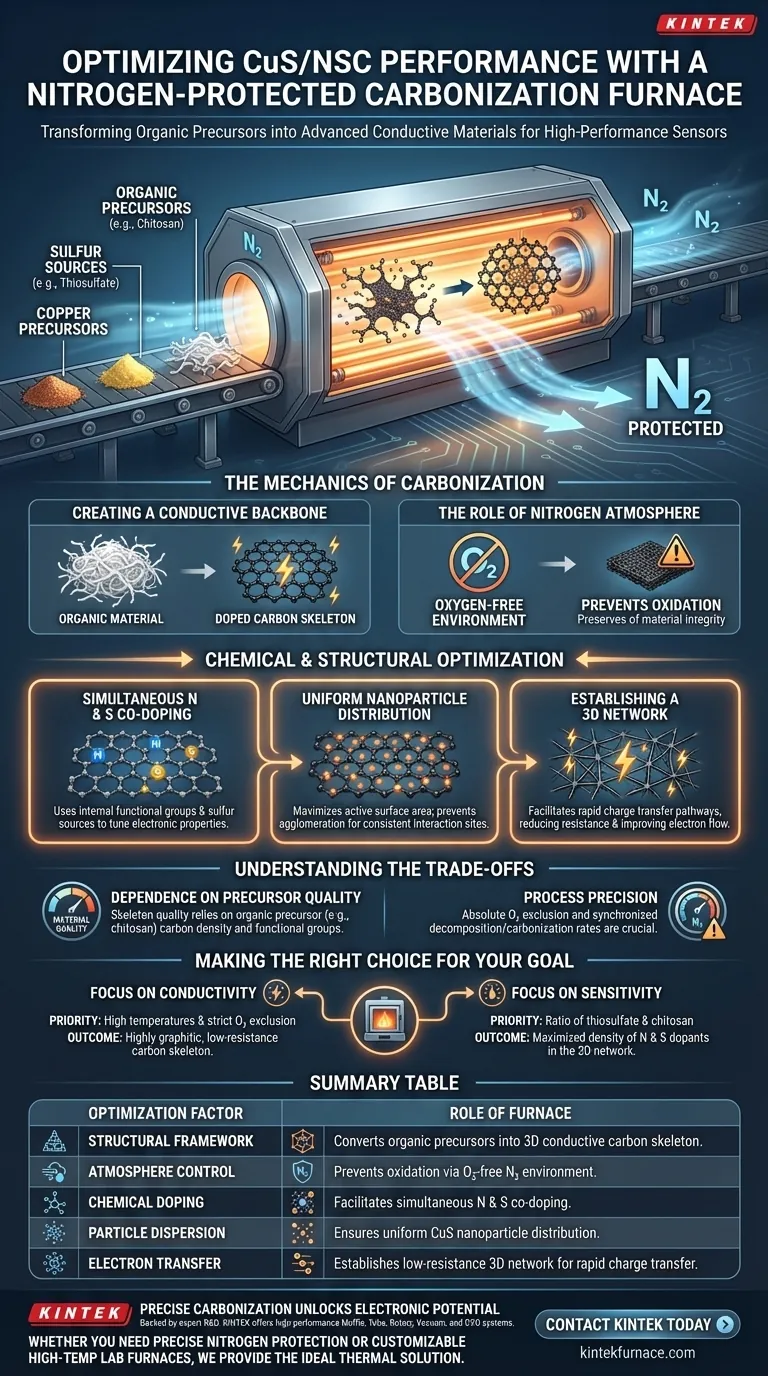

Un four de carbonisation protégé à l'azote optimise les performances du CuS/NSC en facilitant une transformation à haute température qui convertit les précurseurs organiques en un cadre carboné hautement conducteur sans oxydation. Ce processus intègre simultanément des dopants azote et soufre et assure la dispersion uniforme des nanoparticules de sulfure de cuivre, créant un réseau 3D robuste essentiel pour un transfert d'électrons rapide.

Le four sert de récipient de réaction contrôlé qui transforme les matériaux organiques isolants en un squelette chimiquement dopé et hautement conducteur. Cette évolution structurelle et chimique est essentielle pour maximiser les vitesses de transfert de charge et l'efficacité globale du capteur.

La mécanique de la carbonisation

Création d'un squelette conducteur

La fonction principale du four est de traiter des matériaux organiques, tels que le chitosane, à des températures élevées.

Ce traitement thermique convertit les précurseurs organiques en un squelette carboné dopé. Cette transformation fait passer le matériau d'un isolant à un conducteur, ce qui est l'exigence fondamentale pour les applications électrochimiques.

Le rôle de l'atmosphère d'azote

Le processus se déroule dans un environnement sans oxygène protégé par de l'azote gazeux.

Cela empêche le matériau organique de brûler (s'oxyder) à des températures élevées. Au lieu de cela, cela force le matériau à se carboniser, préservant l'intégrité structurelle requise pour le composite final.

Optimisation chimique et structurelle

Co-dopage simultané N et S

Le four utilise les groupes fonctionnels internes du précurseur comme source d'azote et de carbone.

Simultanément, il décompose les sources de soufre telles que le thiosulfate. Il en résulte un co-dopage du réseau carboné avec de l'azote et du soufre, ce qui ajuste les propriétés électroniques du matériau pour de meilleures performances.

Distribution uniforme des nanoparticules

Le traitement à haute température assure la distribution uniforme des nanoparticules de sulfure de cuivre (CuS) au sein de la matrice carbonée.

En empêchant l'agglomération des particules, le four maximise la surface active. Ceci est crucial pour maintenir des sites d'interaction constants dans tout le matériau.

Établissement d'un réseau 3D

Le résultat de ce processus est un réseau conducteur tridimensionnel cohérent.

Cette structure 3D facilite les voies de transfert de charge rapide. En réduisant la résistance et en améliorant le flux d'électrons, les performances du capteur sont considérablement améliorées par rapport aux alternatives non carbonisées.

Comprendre les compromis

Dépendance de la qualité du précurseur

La qualité du squelette conducteur final dépend entièrement des précurseurs organiques spécifiques utilisés (par exemple, le chitosane).

Si le précurseur manque de groupes fonctionnels suffisants ou de densité de carbone, le squelette résultant peut être trop fragile ou insuffisamment conducteur pour une détection haute performance.

Précision du processus

L'exigence "sans oxygène" est absolue ; toute fuite dans la protection à l'azote peut entraîner une dégradation du matériau.

De plus, les vitesses de décomposition de la source de soufre doivent correspondre à la vitesse de carbonisation du matériau organique. Des déséquilibres ici peuvent entraîner un dopage inégal ou une mauvaise intégration structurelle.

Faire le bon choix pour votre objectif

Pour maximiser le potentiel des matériaux CuS/NSC, réfléchissez à la manière dont vous gérez les paramètres de carbonisation :

- Si votre objectif principal est la conductivité : Privilégiez les températures élevées et une exclusion stricte de l'oxygène pour assurer la formation d'un squelette carboné hautement graphitique et à faible résistance.

- Si votre objectif principal est la sensibilité : Concentrez-vous sur le rapport thiosulfate/chitosane pour maximiser la densité des dopants azote et soufre au sein du réseau 3D.

Le four de carbonisation n'est pas seulement une source de chaleur ; c'est l'outil qui définit l'ADN électronique et structurel de votre matériau de capteur final.

Tableau récapitulatif :

| Facteur d'optimisation | Rôle du four protégé à l'azote |

|---|---|

| Cadre structurel | Convertit les précurseurs organiques (par exemple, le chitosane) en un squelette carboné conducteur 3D. |

| Contrôle de l'atmosphère | Prévient l'oxydation grâce à un environnement d'azote sans oxygène pour préserver l'intégrité du matériau. |

| Dopage chimique | Facilite le co-dopage simultané N et S pour ajuster les propriétés électroniques. |

| Dispersion des particules | Assure une distribution uniforme des nanoparticules de CuS pour maximiser la surface active. |

| Transfert d'électrons | Établit un réseau 3D à faible résistance pour un transfert de charge rapide. |

La carbonisation de précision est la clé pour libérer le potentiel électronique des matériaux avancés comme le CuS/NSC. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour répondre aux exigences rigoureuses de la science des matériaux. Que vous ayez besoin d'une protection à l'azote précise ou de fours de laboratoire personnalisables à haute température pour vos besoins de recherche uniques, notre équipe est prête à fournir la solution thermique idéale. Contactez KINTEK dès aujourd'hui pour optimiser les performances de vos matériaux !

Guide Visuel

Références

- Haibing Zhu, Zhanjun Yang. Non-Enzymatic Electrochemical Glucose Sensors Based on Metal Oxides and Sulfides: Recent Progress and Perspectives. DOI: 10.3390/chemosensors13010019

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quel rôle les systèmes de refroidissement jouent-ils dans les fours à retorte ? Maîtrisez les propriétés des matériaux avec un refroidissement de précision

- À quoi servent les fours de métallisation ? Lier le métal à la céramique pour l'électronique de pointe

- Quelles sont les caractéristiques de sécurité typiquement incluses dans les fours à atmosphère contrôlée ? Assurer un fonctionnement sûr grâce à une protection avancée

- Quel est un exemple de gaz utilisé pour le recuit des alliages de titane, et pourquoi ? Découvrez le rôle essentiel de l'argon pour des résultats supérieurs

- Comment le four d'anne.]age à atmosphère contrôlée de type boîte assure-t-il un contrôle précis de l'atmosphère ? Maîtriser la régulation précise du gaz et de la température

- Pourquoi les systèmes de contrôle du vide ou de l'atmosphère sont-ils nécessaires pour les catalyseurs à atomes uniques de Fe, Co et Ni ? Assurer la précision atomique

- Comment le four d'atmosphère de recuit de type boîte assure-t-il une bonne uniformité de température ? Optimisez votre processus de traitement thermique

- Comment l'atmosphère du four impacte-t-elle les propriétés finales d'un matériau ? Maîtrisez l'Ingénierie des Matériaux avec des Atmosphères Contrôlées