En substance, un four de métallisation est un four à haute température spécialisé conçu pour lier de manière permanente une fine couche de métal sur une surface céramique. Ce processus est essentiel pour la fabrication de composants robustes utilisés dans des applications électroniques et de puissance exigeantes, telles que les boîtiers céramiques multicouches. Le four crée une atmosphère et un profil de température précisément contrôlés, ce qui est essentiel pour les réactions chimiques qui fusionnent le métal et la céramique.

Le principal défi de l'électronique avancée est d'assembler des matériaux aux propriétés très différentes, comme les métaux conducteurs et les céramiques isolantes. Un four de métallisation résout ce problème en créant une liaison solide et hermétique, permettant la production de composants complexes qui nécessitent le meilleur des deux mondes : conductivité électrique et isolation structurelle.

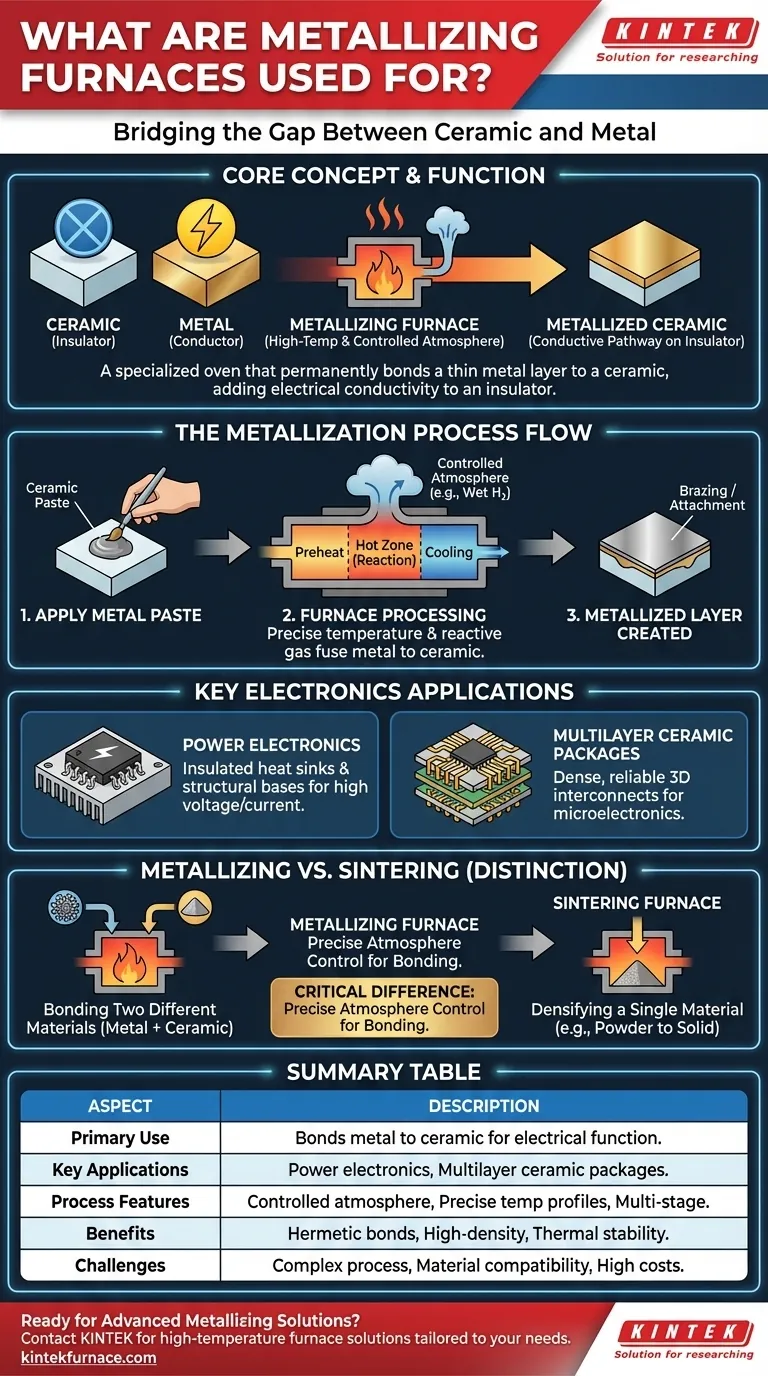

La fonction principale : Combler le fossé entre la céramique et le métal

Le but premier de la métallisation d'une céramique est d'ajouter une fonctionnalité électrique à un matériau qui est, par nature, un excellent isolant électrique.

Pourquoi métalliser une céramique ?

La plupart des systèmes électroniques avancés nécessitent que des chemins conducteurs (circuits) soient placés sur des substrats stables et isolants. Les céramiques offrent une stabilité thermique et une isolation électrique supérieures à celles des cartes de circuits imprimés en plastique typiques.

La métallisation crée ces chemins conducteurs directement sur la base céramique, lui permettant de fonctionner comme une partie d'un composant électronique ou de puissance intégré.

Le processus de métallisation expliqué

Considérez le processus comme l'application d'un « apprêt » spécial à la céramique qui permet au métal d'adhérer. Une pâte, contenant souvent des métaux comme le molybdène et le manganèse, est appliquée sur la pièce en céramique.

La pièce est ensuite traitée dans le four de métallisation. La chaleur élevée du four et son atmosphère contrôlée et réactive (généralement de l'hydrogène humide) provoquent la fusion des particules métalliques dans la structure de surface de la céramique.

Cela crée une nouvelle couche métallisée qui est prête pour les processus ultérieurs, tels que le brasage, où d'autres composants métalliques (comme des broches ou des fils) sont fixés.

Applications clés en électronique

Les références indiquent deux domaines principaux : l'électronique de puissance et les boîtiers céramiques multicouches.

- Électronique de puissance : Ces composants gèrent les tensions et courants élevés. Les céramiques métallisées agissent comme des dissipateurs thermiques isolés et des bases structurelles pour les transistors et diodes de puissance.

- Boîtiers céramiques multicouches : Ce sont comme des cartes de circuits imprimés complexes et tridimensionnelles construites à partir de couches de céramique empilées. La métallisation crée les connexions verticales et horizontales entre les couches, permettant une microélectronique incroyablement dense et fiable.

En quoi la métallisation diffère des autres fours

Bien que de nombreux fours utilisent la chaleur, leur objectif varie considérablement. Un four de métallisation est un outil hautement spécialisé, distinct des équipements à usage plus général.

Métallisation vs. Frittage

Les objectifs sont fondamentalement différents. Un four de frittage est utilisé pour densifier et durcir un seul matériau en poudre (comme la zircone pour les couronnes dentaires) en un objet solide. Sa principale fonction est de réduire la porosité.

Un four de métallisation, en revanche, est conçu pour lier deux types de matériaux différents — un métal et une céramique — ensemble.

Le rôle critique de l'atmosphère

Contrairement à un four simple, la caractéristique la plus critique d'un four de métallisation est son contrôle précis de l'atmosphère. Le processus échouera sans le bon mélange gazeux.

L'atmosphère de gaz réactif empêche le métal de s'oxyder à haute température et favorise activement la liaison chimique entre la pâte métallique et le substrat céramique.

Flux de processus et configuration

Comme indiqué dans les références, ces fours sont souvent des systèmes complexes avec plusieurs étapes :

- Section de préchauffage : Amène lentement les pièces à température pour éviter les chocs thermiques et les fissures.

- Zone chaude : La section principale où se produit la réaction de métallisation à haute température.

- Section de refroidissement : Refroidit progressivement les pièces sous une atmosphère contrôlée pour assurer un produit final sans contraintes.

Comprendre les compromis et les considérations

La métallisation est un processus industriel puissant mais exigeant, avec des défis spécifiques.

Complexité du processus

Le succès nécessite une compréhension approfondie de la science des matériaux et de la chimie. Le contrôle du profil de température et de l'atmosphère gazeuse du four est une discipline technique en soi. De petits écarts peuvent entraîner des liaisons faibles ou la défaillance des composants.

Compatibilité des matériaux

Tous les métaux ne peuvent pas être liés à toutes les céramiques. Le choix de la pâte de métallisation, du matériau céramique et des paramètres de fonctionnement du four sont tous interdépendants. Des tests approfondis sont souvent nécessaires pour développer un processus fiable.

Coût de l'équipement et de fonctionnement

Des unités de laboratoire aux lignes de production entièrement automatisées, les fours de métallisation représentent un investissement en capital important. De plus, la consommation de gaz spécialisés comme l'hydrogène augmente les coûts d'exploitation.

Faire le bon choix pour votre objectif

Votre choix de four dépend entièrement de la transformation matérielle que vous devez réaliser.

- Si votre objectif principal est de créer une couche conductrice sur une base isolante : Un four de métallisation est l'outil spécifique requis pour lier le métal à la céramique.

- Si votre objectif principal est de durcir et de densifier un matériau en poudre unique : Un four de frittage est le bon choix, conçu pour la consolidation de matériaux à haute température.

- Si votre objectif principal est de modifier les propriétés globales d'un métal (comme l'adoucissement ou le durcissement) : Un four de traitement thermique à usage général pour des processus comme le recuit ou la trempe est ce dont vous avez besoin.

En fin de compte, la sélection du bon processus thermique consiste à faire correspondre les capacités uniques de l'équipement à votre objectif spécifique en ingénierie des matériaux.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Utilisation principale | Lie de façon permanente une fine couche métallique sur des surfaces céramiques pour une fonctionnalité électrique. |

| Applications clés | Électronique de puissance (ex : dissipateurs thermiques isolés), boîtiers céramiques multicouches (ex : cartes de circuits imprimés 3D). |

| Caractéristiques du processus | Atmosphère contrôlée (ex : hydrogène humide), profils de température précis, chauffage et refroidissement multi-étapes. |

| Avantages | Permet des liaisons hermétiques, prend en charge l'électronique haute densité, offre une stabilité thermique et une isolation. |

| Défis | Complexité élevée du processus, exigences de compatibilité des matériaux, coûts d'équipement et d'exploitation importants. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de métallisation avancées ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température adaptées aux applications électroniques et de puissance. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par une forte personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours de métallisation peuvent propulser vos innovations !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision