Pour obtenir une uniformité de température supérieure, un four de recuit de type boîte intègre trois principes fondamentaux. Il utilise une disposition physique stratégique des éléments chauffants, un système de contrôle numérique intelligent et réactif, et une chambre robustement isolée et étanche pour créer et maintenir un environnement thermique constant.

La véritable uniformité de température n'est pas une caractéristique statique ; c'est un processus actif et dynamique. Elle résulte de la combinaison délibérée d'une construction de four intelligente et d'un système de contrôle numérique réactif qui mesure et corrige constamment les écarts de température dans toute la chambre.

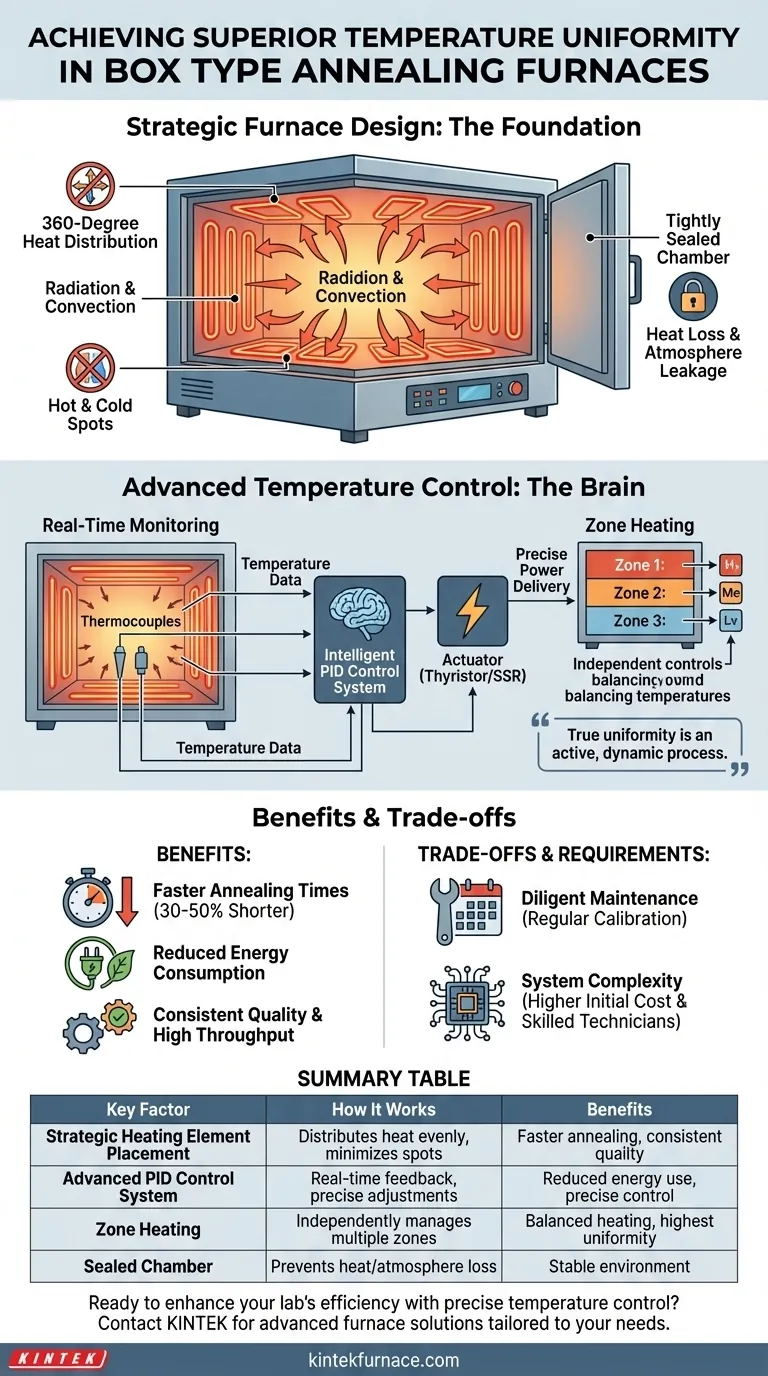

Le Fondement : Conception Stratégique du Four

La construction physique du four est la première ligne de défense dans la lutte contre les gradients de température. Sans une conception solide, aucun système de contrôle ne peut compenser efficacement.

Distribution Uniforme des Sources de Chaleur

Le principe le plus fondamental est le placement stratégique des éléments chauffants. Ceux-ci sont répartis uniformément sur les parois, le haut et le bas de l'intérieur du four.

Cette approche à 360 degrés garantit que la chaleur est délivrée de toutes les directions, minimisant les points chauds et froids qui se produiraient si la chaleur provenait d'une seule source.

Utilisation du Rayonnement et de la Convection

Ces fours utilisent une combinaison de chauffage par rayonnement et par convection. La chaleur rayonnante se déplace en ligne droite pour chauffer la surface de la charge de travail, tandis que la convection fait circuler l'atmosphère chauffée à l'intérieur de la chambre.

Cette approche à double méthode garantit que la chaleur pénètre plus efficacement les formes complexes et les charges denses, favorisant une température uniforme dans tout le matériau à recuire.

Assurer une Chambre Étanche

Une structure d'étanchéité fiable sur la porte du four est essentielle. Cela empêche à la fois la perte de chaleur vers l'environnement extérieur et la fuite de l'atmosphère protectrice.

En maintenant un système fermé et stable, le four minimise les variables externes qui pourraient perturber l'équilibre thermique interne.

Le Cerveau : Contrôle Avancé de la Température

Une chambre de four bien conçue crée le potentiel d'uniformité. Le système de contrôle de la température est ce qui réalise ce potentiel en temps réel.

Surveillance en Temps Réel avec des Capteurs

Des capteurs de température, tels que des thermocouples ou des thermistances, sont placés à des endroits clés à l'intérieur du four. Ils fournissent des données de température constantes et en temps réel au système de contrôle.

Cette boucle de rétroaction continue est l'entrée sensorielle qui permet au système de savoir précisément ce qui se passe à l'intérieur de la chambre à tout moment.

Ajustements Intelligents avec le Contrôle PID

Les fours modernes utilisent un algorithme de contrôle PID (Proportionnel-Intégral-Dérivé). Il s'agit d'une méthode sophistiquée qui va au-delà du simple contrôle marche/arrêt.

Le contrôleur PID analyse la température actuelle, son écart par rapport au point de consigne et le taux de changement. Il prédit ensuite l'apport d'énergie requis pour corriger les déviations en douceur et éviter de dépasser la température cible.

Livraison Précise de la Puissance

Les décisions du contrôleur PID sont exécutées par un actionneur, généralement un régulateur à thyristors ou un relais statique.

Ces composants modulent précisément la puissance électrique envoyée aux éléments chauffants, permettant des ajustements minimes et rapides qui maintiennent la température exceptionnellement stable.

La Puissance du Chauffage par Zones

Pour les grands fours ou les processus très sensibles, le chauffage par zones est utilisé. Le four est divisé en plusieurs "zones" de chauffage, chacune avec ses propres éléments chauffants et capteurs dédiés.

Le système de contrôle peut alors gérer indépendamment la puissance de sortie de chaque zone, ce qui lui permet d'équilibrer activement une zone chaude en réduisant sa puissance tout en stimulant simultanément une zone plus froide. Cela offre le plus haut degré possible d'uniformité de température.

Comprendre les Conséquences et les Compromis

Obtenir une excellente uniformité n'est pas seulement une caractéristique technique ; cela a des conséquences opérationnelles directes et s'accompagne de certaines exigences.

L'Avantage : Des Résultats Plus Rapides et Plus Consistants

Parce que toute la charge de travail atteint la température cible de manière uniforme et prévisible, les temps de recuit peuvent être raccourcis de 30 % à 50 % par rapport aux fours moins uniformes. Cela se traduit directement par un débit plus élevé et des propriétés métallurgiques plus constantes dans les pièces finies.

L'Avantage : Réduction de la Consommation d'Énergie

Un contrôle précis empêche le four de dépasser son point de consigne de température, et une isolation efficace prévient les pertes de chaleur. Cette combinaison signifie moins d'énergie gaspillée pour maintenir la température cible, réduisant ainsi les coûts d'exploitation.

L'Exigence : Maintenance Diligente

L'uniformité n'est pas une caractéristique "à régler et à oublier". La précision du système dépend de la santé de ses composants. L'étalonnage régulier des capteurs de température et l'inspection des éléments chauffants sont essentiels pour maintenir les performances au fil du temps.

Le Coût : Complexité du Système

Les systèmes avancés qui permettent l'uniformité — contrôleurs PID, capteurs multiples et logique de chauffage par zones — sont intrinsèquement plus complexes que les commandes de four de base. Cela peut se traduire par un investissement initial plus élevé et nécessiter des techniciens plus qualifiés pour le dépannage et la maintenance.

Faire le Bon Choix pour Votre Processus

Adapter les capacités du four à votre application spécifique est essentiel pour maximiser sa valeur. Considérez votre objectif principal pour déterminer les caractéristiques les plus critiques.

- Si votre objectif principal est le traitement de pièces grandes ou complexes : Donnez la priorité à un four avec chauffage multizone pour le contrôle le plus granulaire de la distribution de la température.

- Si votre objectif principal est la production à haut débit : Recherchez un système avec un contrôleur PID à réponse rapide et des éléments chauffants efficaces pour minimiser les temps de cycle et la consommation d'énergie.

- Si votre objectif principal est la fiabilité et la cohérence à long terme : Assurez-vous que la conception du four permet un accès facile pour l'étalonnage des capteurs et l'inspection des éléments.

Comprendre comment ces systèmes fonctionnent ensemble vous permet d'obtenir des résultats plus prévisibles, efficaces et de meilleure qualité de vos opérations de traitement thermique.

Tableau Récapitulatif :

| Facteur Clé | Comment il assure l'uniformité |

|---|---|

| Placement Stratégique des Éléments Chauffants | Distribue la chaleur uniformément dans toutes les directions pour minimiser les points chauds/froids |

| Système de Contrôle PID Avancé | Utilise une rétroaction en temps réel pour des ajustements précis de la température |

| Chauffage par Zones | Gère indépendamment plusieurs zones pour un chauffage équilibré |

| Chambre Scellée | Empêche la perte de chaleur et maintient une atmosphère stable |

| Avantages | Recuit plus rapide (temps réduits de 30 à 50 %), consommation d'énergie réduite, qualité constante |

Prêt à améliorer l'efficacité de votre laboratoire avec un contrôle précis de la température ? Fort d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions de fours sur mesure peuvent optimiser vos processus de recuit et offrir des résultats supérieurs !

Guide Visuel

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Pourquoi les fours à atmosphère inerte sont-ils importants pour les produits en graphite et en carbone ? Prévenir l'oxydation et garantir des résultats de haute performance

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure