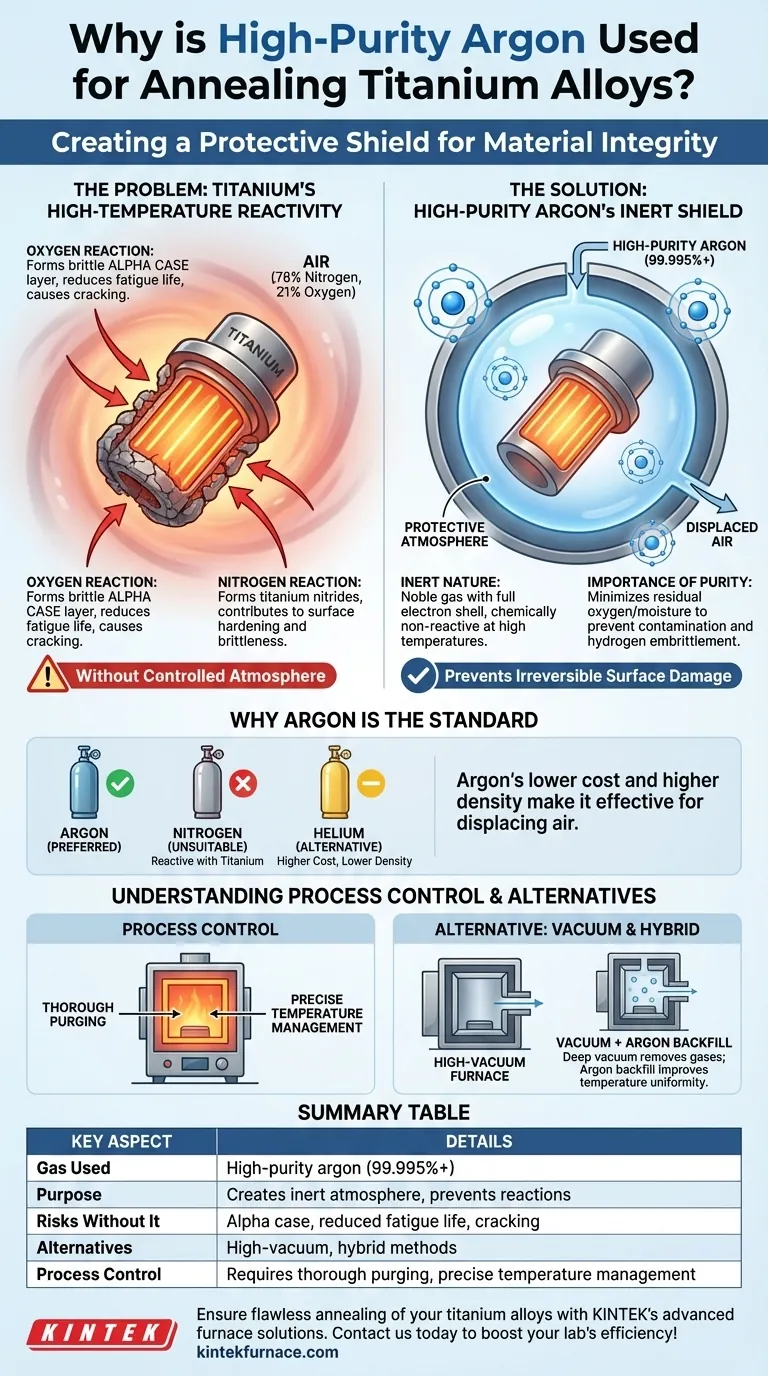

Le gaz standard utilisé pour le recuit des alliages de titane est l'argon de haute pureté. Ceci est dû au fait que le titane est extrêmement réactif aux températures élevées requises pour le recuit. L'argon, un gaz inerte, crée une atmosphère protectrice qui déplace l'oxygène et l'azote présents dans l'air, empêchant les réactions chimiques qui endommageraient autrement la surface du métal et compromettraient son intégrité structurelle.

Le principal défi du recuit du titane n'est pas la chaleur elle-même, mais la protection du métal contre les gaz atmosphériques à haute température. L'utilisation d'un gaz inerte comme l'argon est non négociable pour prévenir les dommages irréversibles de surface et préserver les propriétés critiques de l'alliage.

Le problème fondamental : La réactivité du titane à haute température

Pour comprendre la nécessité de l'argon, vous devez d'abord comprendre la nature agressive du titane lorsqu'il est chauffé. Sans atmosphère contrôlée, le processus fait plus de mal que de bien.

Pourquoi l'air est l'ennemi

L'air normal est composé d'environ 78 % d'azote et de 21 % d'oxygène. À température ambiante, ces gaz sont inoffensifs pour le titane. Aux températures de recuit (généralement supérieures à 700 °C ou 1300 °F), le titane cherche activement à se lier à eux.

La menace de l'oxydation

Lorsqu'il est chauffé, le titane réagit rapidement avec tout oxygène disponible. Cela forme une couche superficielle dure, cassante et enrichie en oxygène, connue sous le nom de calamine alpha.

Cette couche de calamine alpha est préjudiciable à la performance de la pièce, car elle réduit considérablement sa durée de vie en fatigue et peut créer des fissures de surface lors de l'usinage ultérieur ou en service.

La menace de la nitruration

En plus de l'oxygène, le titane réagit également avec l'azote à haute température. Cela forme des nitrures de titane à la surface, qui contribuent également au durcissement de surface et à la fragilité, de manière similaire aux effets de l'oxydation.

L'argon comme solution : Créer un bouclier protecteur

Le but de l'utilisation de l'argon est de créer un environnement complètement exempt de ces gaz réactifs. Il agit comme un bouclier neutre et invisible pendant toute la durée du cycle de chauffage et de refroidissement.

Ce qui rend l'argon « inerte »

L'argon est un gaz noble. Ses atomes possèdent une couche externe d'électrons complète, ce qui le rend chimiquement non réactif. Il ne se liera pas au titane ni à aucun autre élément, même sous la chaleur intense d'un four de recuit.

L'importance de la « haute pureté »

Utiliser simplement de l'argon ne suffit pas ; sa pureté est essentielle. L'argon de haute pureté (par exemple, 99,995 % ou plus) est spécifié pour garantir que les niveaux résiduels d'oxygène et d'humidité sont exceptionnellement bas.

Même des traces d'oxygène ou de vapeur d'eau (qui introduit de l'hydrogène et de l'oxygène) dans le four peuvent suffire à provoquer une contamination de surface et une potentielle fragilisation par l'hydrogène.

Pourquoi pas d'autres gaz ?

L'azote, bien qu'il soit souvent utilisé comme gaz inertant bon marché pour d'autres processus, n'est pas adapté au titane car il est réactif. L'hélium est également inerte et peut être utilisé, mais l'argon est la norme de l'industrie principalement en raison de son coût inférieur et de sa densité plus élevée, ce qui le rend plus efficace pour déplacer l'air hors de la chambre du four.

Comprendre les compromis et le contrôle du processus

Bien que l'argon soit le choix technique correct, sa mise en œuvre nécessite un contrôle minutieux du processus et entraîne des coûts associés.

Le vide comme alternative

L'autre méthode principale pour recuire le titane est de le faire dans un four sous vide poussé. Un vide élimine également l'oxygène, l'azote et d'autres gaz réactifs.

En pratique, de nombreux procédés utilisent une approche hybride : le four est d'abord pompé pour atteindre un vide poussé afin d'éliminer tout l'air et l'humidité, puis il est partiellement ou totalement rempli d'argon de haute pureté. Ce remplissage à l'argon peut améliorer l'uniformité de la température dans toute la charge grâce à la convection.

Le risque d'un purgage insuffisant

Un mode de défaillance courant est un purgage incomplet. Si le four n'est pas soigneusement purgé de l'air avant le début du cycle de chauffage, l'atmosphère protectrice d'argon sera contaminée. Cela entraîne l'oxydation et la nitruration mêmes que le processus était destiné à prévenir.

Comment assurer un processus de recuit réussi

Votre choix de contrôle atmosphérique dépend de votre objectif final pour le composant.

- Si votre objectif principal est l'intégrité maximale du matériau : Insistez sur l'utilisation d'argon de haute pureté (99,999 % ou « UHP ») ou d'un procédé sous vide poussé pour éliminer complètement le risque de formation de calamine alpha.

- Si votre objectif principal est la cohérence du processus pour les pièces aérospatiales ou médicales : Un four sous vide rempli d'argon offre l'environnement le plus fiable et le plus reproductible pour les applications critiques.

- Si votre objectif principal est la gestion des coûts : Reconnaissez que bien que l'argon de haute pureté et un contrôle approprié du four soient une dépense, cet investissement empêche le coût bien plus élevé de mettre au rebut un lot de composants en titane précieux, mais endommagés.

En fin de compte, traiter l'atmosphère du four avec autant de précision que le profil de température est la clé pour réussir le recuit du titane.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Gaz utilisé | Argon de haute pureté (99,995 % ou plus) |

| Objectif | Crée une atmosphère inerte pour prévenir les réactions avec l'oxygène et l'azote |

| Risques sans lui | Formation de calamine alpha (couche superficielle cassante), réduction de la durée de vie en fatigue et risque de fissuration |

| Alternatives | Fours sous vide poussé ou méthodes hybrides vide-argon pour un contrôle amélioré |

| Contrôle du processus | Nécessite un purgage approfondi et une gestion précise de la température pour réussir |

Assurez un recuit impeccable de vos alliages de titane avec les solutions de fours avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à manchon, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous personnalisables pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en haute température peut protéger vos matériaux et améliorer l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés