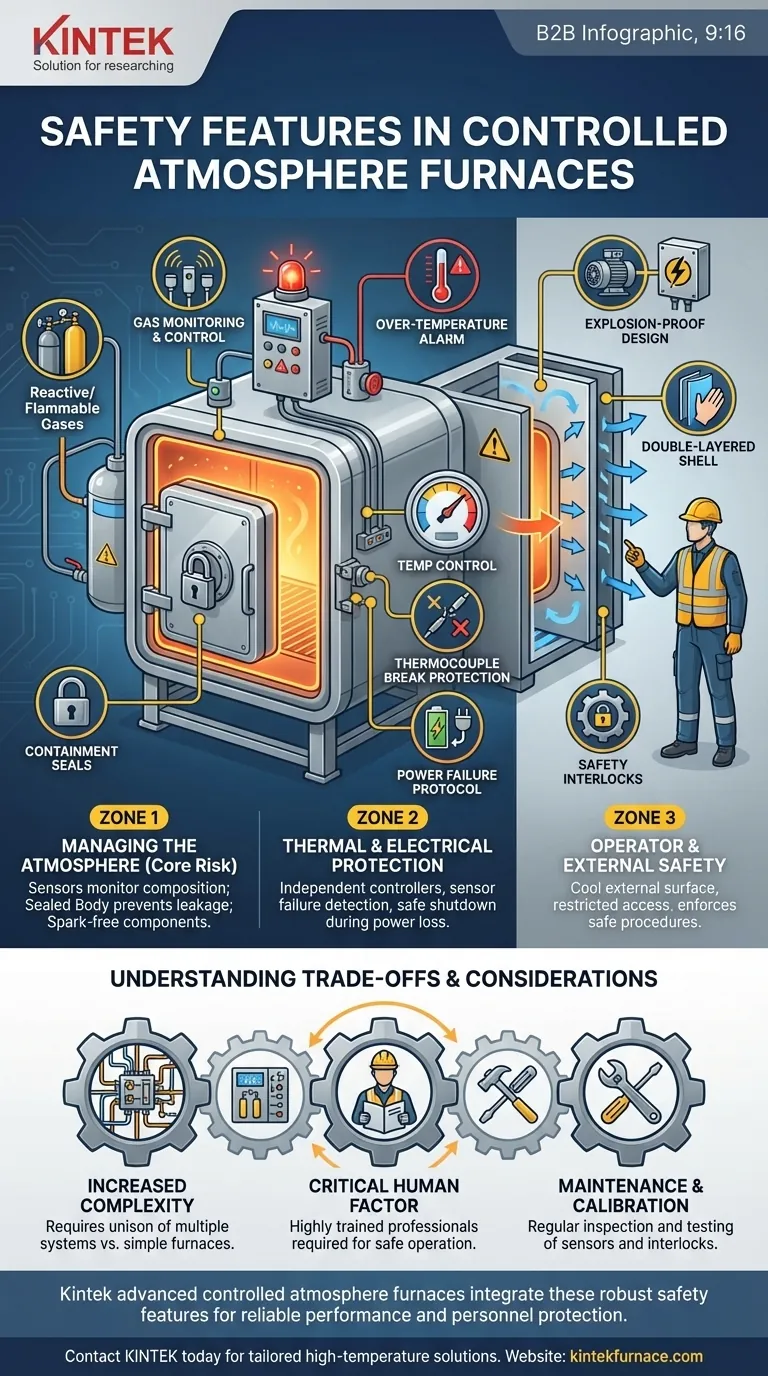

Les principales caractéristiques de sécurité d'un four à atmosphère contrôlée sont conçues pour gérer les trois risques principaux : l'atmosphère gazeuse réactive, les températures élevées et la pression du système. Celles-ci comprennent des systèmes sophistiqués de surveillance des gaz, plusieurs couches de protection thermique comme les alarmes de surchauffe et la construction à double paroi, ainsi que des joints de confinement robustes pour prévenir les fuites d'atmosphère.

Un four à atmosphère contrôlée présente des risques absents des fours standards, à savoir des gaz inflammables, explosifs ou réactifs. Par conséquent, sa sécurité n'est pas une seule caractéristique mais un système multicouche conçu pour contenir l'atmosphère, contrôler la température et prévenir les sources d'ignition.

Le risque fondamental : Gérer l'atmosphère

La caractéristique déterminante de ces fours est l'introduction d'une atmosphère artificielle. Cette atmosphère, bien qu'essentielle pour des processus comme la cémentation ou la trempe brillante, est aussi la principale source de risque opérationnel.

Surveillance et contrôle des gaz

Le système doit constamment surveiller la composition et la pression de l'atmosphère interne. Des capteurs sont installés pour détecter les fuites de gaz inflammables ou toxiques dans la zone de travail environnante, déclenchant des alarmes et d'éventuels arrêts.

Confinement de l'atmosphère

Pour être efficace et sûr, l'atmosphère du four doit être isolée. Ceci est réalisé grâce à des portes hermétiquement scellées et un corps de four entièrement soudé, qui empêchent l'atmosphère contrôlée de fuir et l'air extérieur de pénétrer. Un mélange incontrôlé peut créer un environnement explosif.

Conception antidéflagrante

Lorsque des gaz inflammables comme l'hydrogène ou le méthane sont utilisés, tout composant susceptible de créer une étincelle représente un danger important. Ces fours incorporent souvent des dispositifs antidéflagrants, tels que des ventilateurs de circulation, des moteurs et des boîtiers électriques spécialement conçus, pour éliminer les sources d'ignition potentielles.

Protection contre les dangers thermiques et électriques

Au-delà des risques uniques de l'atmosphère gazeuse, ces fours doivent gérer les dangers universels associés aux équipements industriels à haute température.

Protection contre la surchauffe et la sous-température

Les fours sont équipés de contrôleurs de sécurité indépendants qui surveillent la température. Si le contrôleur principal tombe en panne et que la température dépasse une limite définie (surchauffe), ce système de sécurité coupe l'alimentation des éléments chauffants. La protection contre la sous-température garantit que le processus ne fonctionne pas dans un état dangereux ou inefficace.

Protection contre la rupture de thermocouple

Un thermocouple est le capteur de température principal. Si ce capteur se brise ou se déconnecte, le système de contrôle pourrait croire à tort que le four est froid et appliquer pleine puissance indéfiniment. La protection contre la rupture de thermocouple détecte cette défaillance et arrête le système en toute sécurité.

Protocoles en cas de panne de courant

Une coupure de courant soudaine peut être dangereuse, car elle peut arrêter les ventilateurs de circulation ou les systèmes de contrôle alors que le four reste chaud. Les systèmes de sécurité garantissent que le four entre dans un état sûr et prévisible lors d'une panne de courant, impliquant souvent la fermeture automatique des vannes de gaz.

Protection de l'opérateur et externe

Pour protéger le personnel, ces fours utilisent une coque double couche ou un double enveloppe. Cette conception permet un flux d'air entre les parois intérieure et extérieure, maintenant la température de surface externe basse et sûre au toucher, même lorsque l'intérieur est à des températures extrêmes.

Comprendre les compromis

Bien qu'offrant un contrôle de processus avancé, les fours à atmosphère introduisent des complexités et des coûts que l'on ne trouve pas dans les équipements plus simples.

Complexité accrue par rapport aux fours standards

Un four à moufle standard à atmosphère d'air ne nécessite qu'une protection de base contre les hautes températures. Un four à atmosphère contrôlée est un système beaucoup plus complexe, impliquant des panneaux de gaz, des contrôleurs de débit, des interverrouillages de sécurité et des dispositifs de surveillance qui doivent tous fonctionner à l'unisson.

Le facteur humain critique

Le matériel seul est insuffisant. L'utilisation de gaz inflammables et potentiellement explosifs nécessite des opérateurs hautement qualifiés et professionnels. Contrairement aux fours de base, ces systèmes ne peuvent pas être exploités sans une compréhension approfondie des procédures et des risques impliqués. Cela représente un investissement significatif en formation et en expertise.

Exigences d'entretien et d'étalonnage

Les capteurs et les interverrouillages de sécurité qui assurent un fonctionnement sûr nécessitent une inspection, des tests et un étalonnage réguliers. Un détecteur de gaz qui n'est pas correctement calibré procure un faux sentiment de sécurité. Cet entretien continu est une partie critique du protocole de sécurité global.

Faire le bon choix pour votre opération

Les caractéristiques de sécurité nécessaires dépendent de votre processus et de vos priorités spécifiques. Une compréhension claire de vos objectifs guidera votre sélection.

- Si votre objectif principal est la qualité et la cohérence du processus : Privilégiez les fours avec un confinement d'atmosphère exceptionnel (portes scellées, enveloppes soudées) et des systèmes de contrôle précis du gaz et de la température.

- Si votre objectif principal est la sécurité du personnel : Insistez sur des composants certifiés antidéflagrants, des systèmes de surveillance des gaz redondants et des programmes complets de formation des opérateurs.

- Si votre objectif principal est la fiabilité opérationnelle : Recherchez des caractéristiques robustes comme la protection contre la rupture de thermocouple, des protocoles clairs en cas de panne de courant et des composants durables et nécessitant peu d'entretien.

En fin de compte, la sécurité dans un four à atmosphère contrôlée est obtenue en le considérant comme un système complet où le matériel, les procédures et les compétences de l'opérateur sont tous des composants essentiels.

Tableau récapitulatif :

| Catégorie de caractéristique de sécurité | Composants clés | Objectif |

|---|---|---|

| Surveillance et contrôle des gaz | Capteurs de gaz, alarmes, contrôleurs de débit | Détecter les fuites, prévenir les mélanges explosifs, assurer l'intégrité de l'atmosphère |

| Protection thermique et électrique | Contrôleurs de surchauffe, protection contre la rupture de thermocouple, protocoles en cas de panne de courant | Prévenir la surchauffe, les défaillances de capteurs et les arrêts dangereux |

| Confinement et protection antidéflagrante | Portes étanches, corps soudés, ventilateurs antidéflagrants | Isoler l'atmosphère, éliminer les sources d'ignition, protéger le personnel |

| Sécurité de l'opérateur et externe | Enveloppes à double paroi, interverrouillages de sécurité | Maintenir de basses températures externes, faire respecter les procédures de fonctionnement sûres |

Assurez la sécurité et l'efficacité de votre laboratoire avec les fours à atmosphère contrôlée avancés de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions de haute température sur mesure, y compris des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation répond précisément à vos besoins expérimentaux uniques, intégrant des caractéristiques de sécurité robustes pour une performance fiable. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos opérations et protéger votre équipe !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène