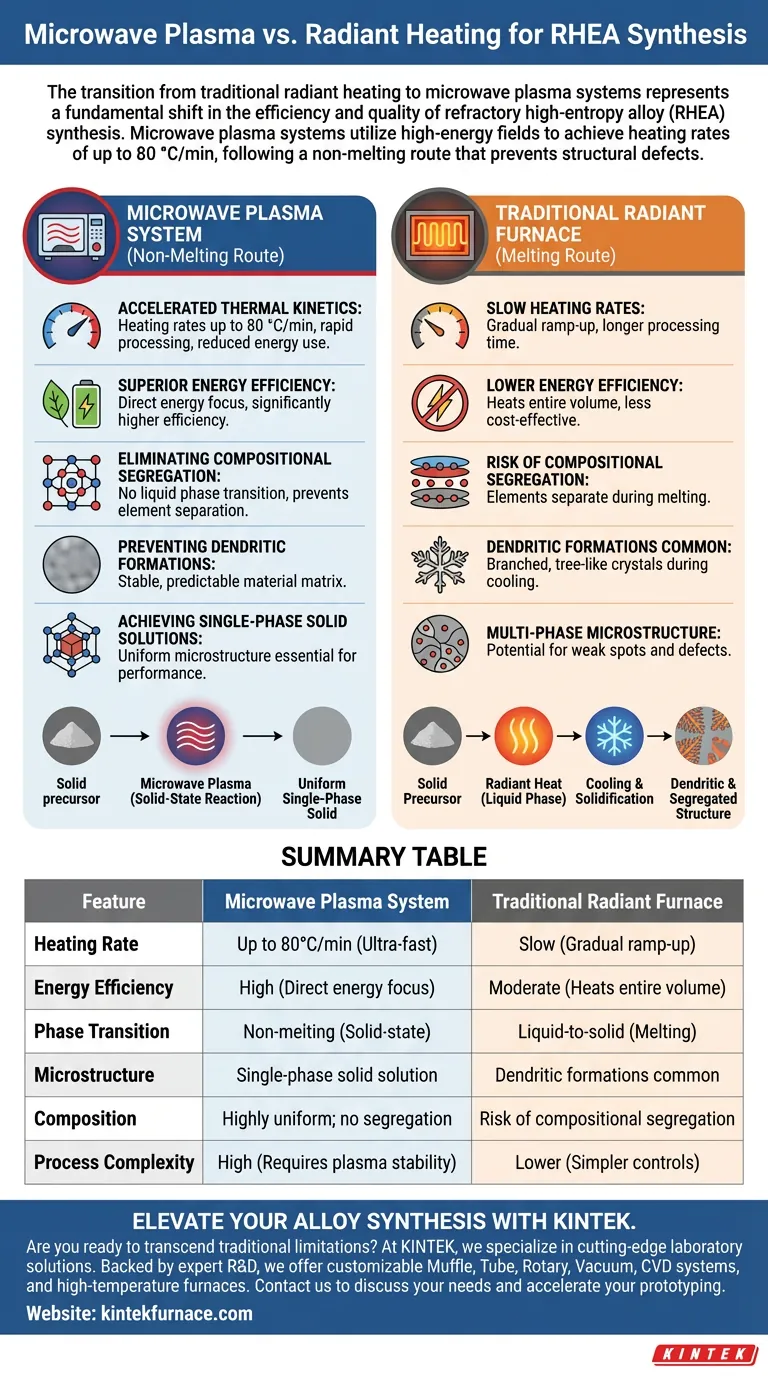

La transition du chauffage radiatif traditionnel aux systèmes plasma à micro-ondes représente un changement fondamental dans l'efficacité et la qualité de la synthèse des alliages réfractaires à haute entropie (RHEA). Alors que les fours traditionnels s'appuient sur un transfert de chaleur lent et externe, les systèmes plasma à micro-ondes utilisent des champs à haute énergie pour atteindre des vitesses de chauffage allant jusqu'à 80 °C/min. Cette méthode suit une voie non fondante, qui empêche intrinsèquement les défauts structurels et les déséquilibres chimiques qui affectent souvent les processus de fusion conventionnels.

Point clé : Les systèmes plasma à micro-ondes surpassent les fours radiatifs traditionnels en offrant un chauffage plus rapide et une efficacité énergétique plus élevée, tout en garantissant simultanément une microstructure uniforme et monophasée en évitant complètement la transition de phase liquide-solide.

Avantages en matière d'efficacité et de vitesse

Cinétique thermique accélérée

Les systèmes plasma à micro-ondes peuvent atteindre les températures cibles beaucoup plus rapidement que les fours traditionnels, affichant des vitesses de chauffage allant jusqu'à 80 °C/min. Ce chauffage rapide réduit le temps de traitement global et minimise l'énergie nécessaire pour maintenir des températures élevées.

Efficacité énergétique supérieure

Contrairement au chauffage radiatif, qui doit chauffer tout le volume du four et l'isolation, le plasma à micro-ondes concentre l'énergie plus directement. Il en résulte une efficacité énergétique nettement plus élevée, ce qui en fait une option plus durable et plus rentable pour la synthèse d'alliages complexes.

L'avantage de la non-fusion dans la microstructure

Élimination de la ségrégation compositionnelle

Étant donné que le processus plasma à micro-ondes suit une voie non fondante, les matériaux ne traversent pas de phase liquide. Cela empêche la ségrégation compositionnelle, où différents éléments se déposent ou se séparent en fonction de leurs points de fusion ou de leurs densités.

Prévention des formations dendritiques

Les méthodes de fusion traditionnelles entraînent souvent la formation de structures dendritiques (cristaux ramifiés, semblables à des arbres) lors du refroidissement. La nature à l'état solide ou non fondante de la synthèse par plasma à micro-ondes contourne cette phase, conduisant à une matrice matérielle plus stable et prévisible.

Obtention de solutions solides monophasées

La précision de l'environnement plasma permet la production d'alliages en solution solide monophasée. Il en résulte une microstructure très uniforme, essentielle aux performances mécaniques et à la stabilité thermique des alliages réfractaires à haute entropie.

Comprendre les compromis

Complexité du contrôle du processus

Bien que le plasma à micro-ondes soit très efficace, il nécessite un contrôle précis de la stabilité du plasma et de la composition du gaz. Contrairement à la nature plus simple de "régler et oublier" de certains fours radiatifs, les systèmes plasma exigent une surveillance sophistiquée pour garantir une distribution uniforme de l'énergie sur l'échantillon.

Limitations d'échelle et de géométrie

Les fours radiatifs traditionnels sont souvent plus faciles à adapter pour des composants en vrac très volumineux ou des lots à haut volume. Les systèmes plasma à micro-ondes peuvent rencontrer des défis concernant l'uniformité du champ lors du traitement de pièces exceptionnellement grandes ou de forme irrégulière, ce qui peut entraîner des "points chauds" localisés.

Mise en œuvre stratégique pour le développement d'alliages

La synthèse réussie de RHEA haute performance nécessite de faire correspondre la technologie de chauffage à vos exigences structurelles spécifiques.

- Si votre objectif principal est l'uniformité microstructurale : Le plasma à micro-ondes est le choix supérieur car il contourne la phase de fusion qui déclenche généralement des déséquilibres chimiques.

- Si votre objectif principal est le prototypage rapide et le débit : La vitesse de chauffage de 80 °C/min permet des cycles expérimentaux nettement plus rapides par rapport aux temps de montée lents des fours radiatifs.

- Si votre objectif principal est d'éliminer les défauts de coulée : Utilisez la voie non fondante des systèmes plasma pour empêcher la formation de structures dendritiques fragiles.

En exploitant la voie non fondante du plasma à micro-ondes, les ingénieurs peuvent produire des alliages réfractaires avec un niveau d'intégrité structurelle que les fours radiatifs traditionnels ne peuvent tout simplement pas égaler.

Tableau récapitulatif :

| Caractéristique | Système plasma à micro-ondes | Four radiatif traditionnel |

|---|---|---|

| Vitesse de chauffage | Jusqu'à 80°C/min (ultra-rapide) | Lente (montée progressive) |

| Efficacité énergétique | Élevée (focalisation directe de l'énergie) | Modérée (chauffe tout le volume) |

| Transition de phase | Non fondante (état solide) | Liquide-solide (fusion) |

| Microstructure | Solution solide monophasée | Formations dendritiques courantes |

| Composition | Très uniforme ; pas de ségrégation | Risque de ségrégation compositionnelle |

| Complexité du processus | Élevée (nécessite la stabilité du plasma) | Plus faible (contrôles plus simples) |

Élevez votre synthèse d'alliages avec KINTEK

Êtes-vous prêt à transcender les limites de la fusion traditionnelle ? Chez KINTEK, nous sommes spécialisés dans les solutions de laboratoire de pointe conçues pour la prochaine génération de la science des matériaux. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes de muffles, tubulaires, rotatifs, sous vide et CVD, ainsi que des fours spécialisés à haute température, tous personnalisables selon vos besoins de recherche uniques.

Que vous développiez des alliages réfractaires à haute entropie ou des céramiques avancées, notre technologie de chauffage de précision garantit une uniformité microstructurale et une efficacité énergétique supérieures. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos systèmes sur mesure peuvent accélérer vos cycles de prototypage et de production.

Guide Visuel

Références

- Bria Storr, Shane A. Catledge. High entropy alloy MoNbTaVW synthesized by metal-oxide reduction in a microwave plasma. DOI: 10.1063/5.0192076

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un système de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) dans les MOS Al2O3/diamant ? Obtenez-le ici

- Qu'est-ce que le MPCVD et quelle est son utilisation principale ? Le guide définitif de la synthèse de diamant de haute pureté

- Quels sont les trois types de méthodes CVD pour la synthèse de diamant monocristallin ? Comparez le MPCVD, le DC-PJ CVD et le HFCVD pour votre laboratoire.

- Quel effet la position de la base d'échantillon a-t-elle dans un appareil MPCVD ? Contrôle du plasma maître pour un dépôt optimal

- Comment la méthode MPCVD crée-t-elle le plasma pour le dépôt de films diamantés ? Découvrez la clé de la synthèse de diamant de haute pureté

- Pourquoi le MPCVD est-il devenu une méthode prometteuse pour le dépôt de couches minces de diamant ? Découvrez des solutions de haute pureté et évolutives

- Quels gaz sont couramment utilisés dans la méthode MPCVD ? Maîtriser la chimie des gaz pour une croissance de diamant de haute qualité

- Comment la taille du résonateur affecte-t-elle un dispositif MPCVD ? Optimisez le contrôle du plasma pour une croissance supérieure