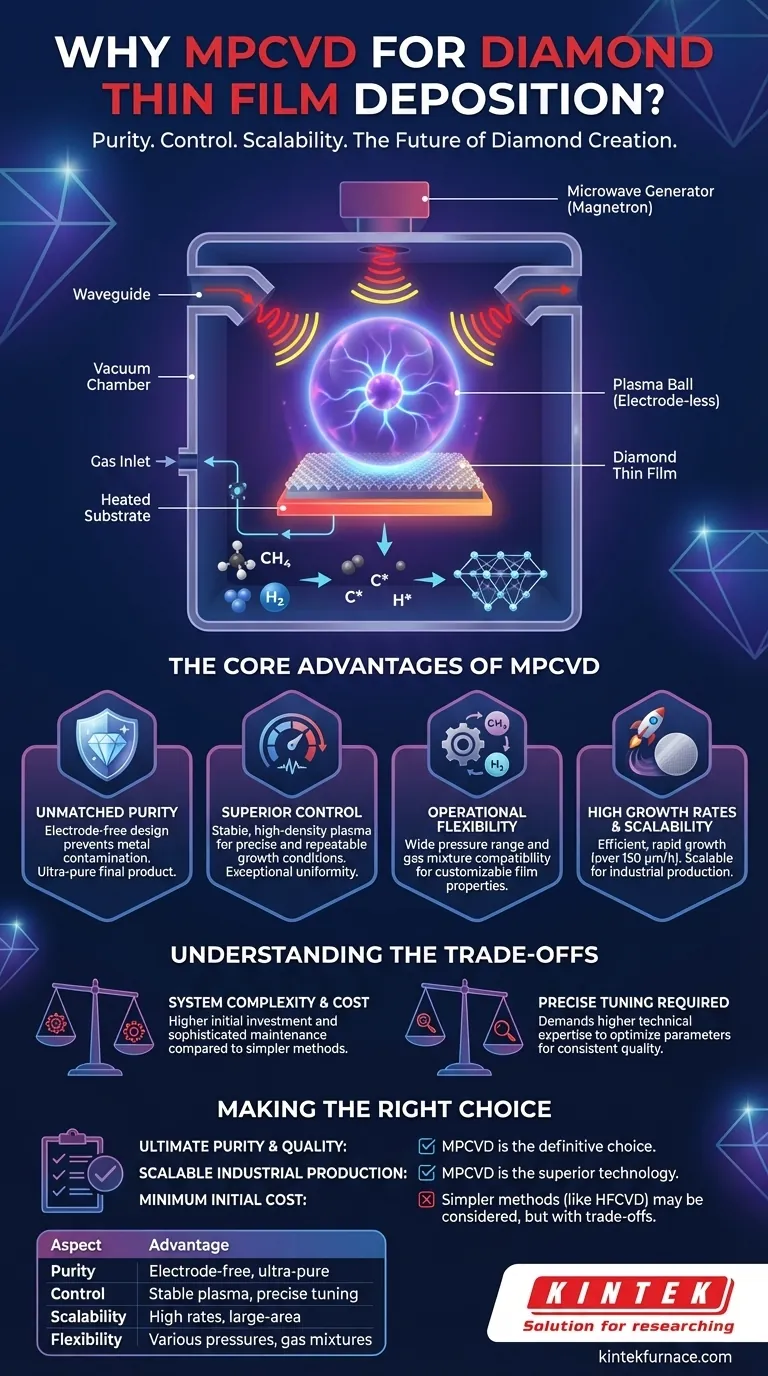

En bref, le dépôt chimique en phase vapeur assisté par plasma à micro-ondes (MPCVD) est une méthode de premier plan pour créer des couches minces de diamant car il produit un matériau d'une pureté exceptionnelle avec un haut degré de contrôle. Il y parvient en utilisant des micro-ondes pour générer un plasma propre, dense et stable, sans les électrodes ou filaments contaminants présents dans d'autres techniques, garantissant ainsi que le diamant résultant est de la plus haute qualité.

L'avantage fondamental du MPCVD est sa capacité à créer un plasma de haute énergie qui est physiquement isolé de tout matériel interne. Cette conception sans électrode est la clé pour prévenir la contamination, résultant en des films de diamant d'une pureté et d'une intégrité structurelle inégalées.

Le principe fondamental : Comment fonctionne le MPCVD

Pour comprendre pourquoi le MPCVD est si efficace, nous devons d'abord comprendre son mécanisme fondamental. Le processus est une application sophistiquée de la physique des plasmas à la science des matériaux.

Génération de plasma par micro-ondes

Un système MPCVD utilise un magnétron — le même composant que celui d'un four à micro-ondes — pour générer des micro-ondes de haute puissance. Celles-ci sont canalisées dans une chambre à vide contenant un substrat et un mélange de gaz, typiquement une petite quantité de méthane dans une grande quantité d'hydrogène.

L'énergie intense des micro-ondes excite le gaz, arrachant des électrons de leurs atomes et créant une boule de plasma brillante.

Décomposition des gaz pour le dépôt

Au sein de ce plasma, le champ électromagnétique oscillant provoque des collisions violentes entre les électrons et les molécules de gaz. Ce processus décompose efficacement les gaz précurseurs (méthane et hydrogène) en espèces hautement réactives, y compris des radicaux de carbone et de l'hydrogène atomique.

L'hydrogène atomique joue un rôle crucial en gravant sélectivement tout carbone non diamanté (graphite) qui tente de se former, assurant ainsi la croissance d'une structure de diamant pure.

Formation de la couche mince de diamant

Les radicaux de carbone désirés se déposent ensuite sur un substrat chauffé placé à l'intérieur de la chambre. Sous une température et une pression précisément contrôlées, ces radicaux se lient, s'organisant dans le réseau tétraédrique solide d'un cristal de diamant. Ce processus se poursuit couche par couche, formant un film de diamant de haute qualité.

Avantages clés par rapport aux autres méthodes

L'approche unique du MPCVD offre plusieurs avantages distincts qui le différencient des méthodes plus anciennes comme le CVD à filament chaud (HFCVD) ou le CVD à arc DC.

Pureté inégalée : L'avantage sans électrode

L'avantage le plus significatif est l'évitement de la contamination. Des méthodes comme le HFCVD utilisent un filament de tungstène chaud à l'intérieur de la chambre, qui peut se dégrader et introduire des impuretés métalliques dans le film de diamant. Le MPCVD ne possède pas d'électrodes ou de filaments internes.

Étant donné que le plasma est généré et contenu par un champ électromagnétique, il ne touche pas les parois de la chambre, empêchant ainsi toute contamination et assurant un produit final ultra-pur.

Contrôle et stabilité supérieurs du plasma

Le MPCVD génère un plasma de haute densité, de grande surface et très stable. Cette stabilité permet un contrôle précis et reproductible des conditions de croissance.

Il en résulte une uniformité exceptionnelle sur l'ensemble du substrat, ce qui est essentiel pour les applications industrielles où des propriétés matérielles constantes sont requises sur de grandes plaques.

Flexibilité opérationnelle

La méthode fonctionne efficacement sur une large gamme de pressions et est compatible avec divers mélanges de gaz. Cette flexibilité permet aux chercheurs et aux ingénieurs d'affiner les propriétés du film, telles que la taille des grains, la contrainte et les caractéristiques électriques, pour des applications spécifiques.

Vitesses de croissance élevées et évolutivité

Les systèmes MPCVD modernes peuvent atteindre des vitesses de croissance très élevées, dépassant parfois 150 micromètres par heure. Cette efficacité, combinée à la capacité de produire des films de grande surface, rend le processus hautement évolutif pour la recherche en laboratoire et la production industrielle à grand volume.

Comprendre les compromis

Bien que le MPCVD soit puissant, il est essentiel de reconnaître ses complexités associées. Aucune technologie n'est sans compromis.

Complexité du système et coût initial

Un réacteur MPCVD est un équipement complexe. Il nécessite un générateur de micro-ondes, des guides d'ondes, un système de vide, des contrôleurs de débit de gaz précis et des systèmes de surveillance de la température comme les pyromètres optiques.

Cette complexité se traduit généralement par un investissement initial plus élevé et une maintenance plus sophistiquée par rapport à des systèmes plus simples comme le HFCVD.

Nécessité d'un réglage précis

L'obtention d'un plasma optimal et stable nécessite une ingénierie et un réglage minutieux de la cavité micro-ondes et de la distribution de puissance. Des facteurs tels que la géométrie de la chambre, la pression et la composition des gaz doivent être parfaitement équilibrés.

Cela signifie qu'utiliser efficacement un système MPCVD nécessite un niveau d'expertise technique plus élevé pour ajuster les paramètres spécifiques pour une croissance cohérente et de haute qualité.

Faire le bon choix pour votre objectif

En fin de compte, le choix de la méthode de dépôt dépend de votre objectif principal. Comprendre les forces du MPCVD vous permet d'aligner la technologie sur les besoins de votre projet.

- Si votre objectif principal est la pureté et la qualité ultime du film : Le MPCVD est le choix définitif en raison de son environnement plasma sans contamination et hautement contrôlé.

- Si votre objectif principal est la production industrielle évolutive : Les vitesses de croissance élevées, l'uniformité sur grande surface et la répétabilité du MPCVD en font la technologie supérieure pour la fabrication.

- Si votre objectif principal est de minimiser le coût d'investissement initial pour des expériences de base : Une méthode plus simple comme le HFCVD peut être envisagée, mais vous devez être prêt à accepter le compromis inhérent en matière de contamination potentielle du film et de contrôle du processus.

En exploitant l'énergie propre pour créer un environnement de croissance vierge, le MPCVD permet la création de matériaux diamant de nouvelle génération.

Tableau récapitulatif :

| Aspect | Avantage |

|---|---|

| Pureté | La conception sans électrode empêche la contamination, assurant des films de diamant ultra-purs. |

| Contrôle | Le plasma stable permet un réglage précis des conditions de croissance pour des films uniformes et de haute qualité. |

| Évolutivité | Les vitesses de croissance élevées et le dépôt sur grande surface soutiennent une production industrielle efficace. |

| Flexibilité | Fonctionne sur diverses pressions et mélanges de gaz pour des propriétés de film personnalisables. |

Libérez le potentiel du MPCVD pour vos besoins en laboratoire ou industriels ! KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos exigences expérimentales uniques, fournissant des films de diamant de haute pureté avec une efficacité et une évolutivité améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent élever les résultats de vos recherches et de votre production !

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Comment la CVD est-elle classée en fonction des caractéristiques physiques de la vapeur ? Explorez les méthodes AACVD et DLICVD

- Quels sont les défis associés à la MPCVD ? Surmonter les coûts élevés et la complexité de la synthèse du diamant

- Comment le MPCVD est-il utilisé dans la production de composants optiques en diamant polycristallin ? Découvrez la croissance de diamant de haute pureté pour l'optique

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Pourquoi le système de contrôle de la température est-il important dans l'équipement MPCVD ? Assurer une croissance précise du diamant et une stabilité du processus