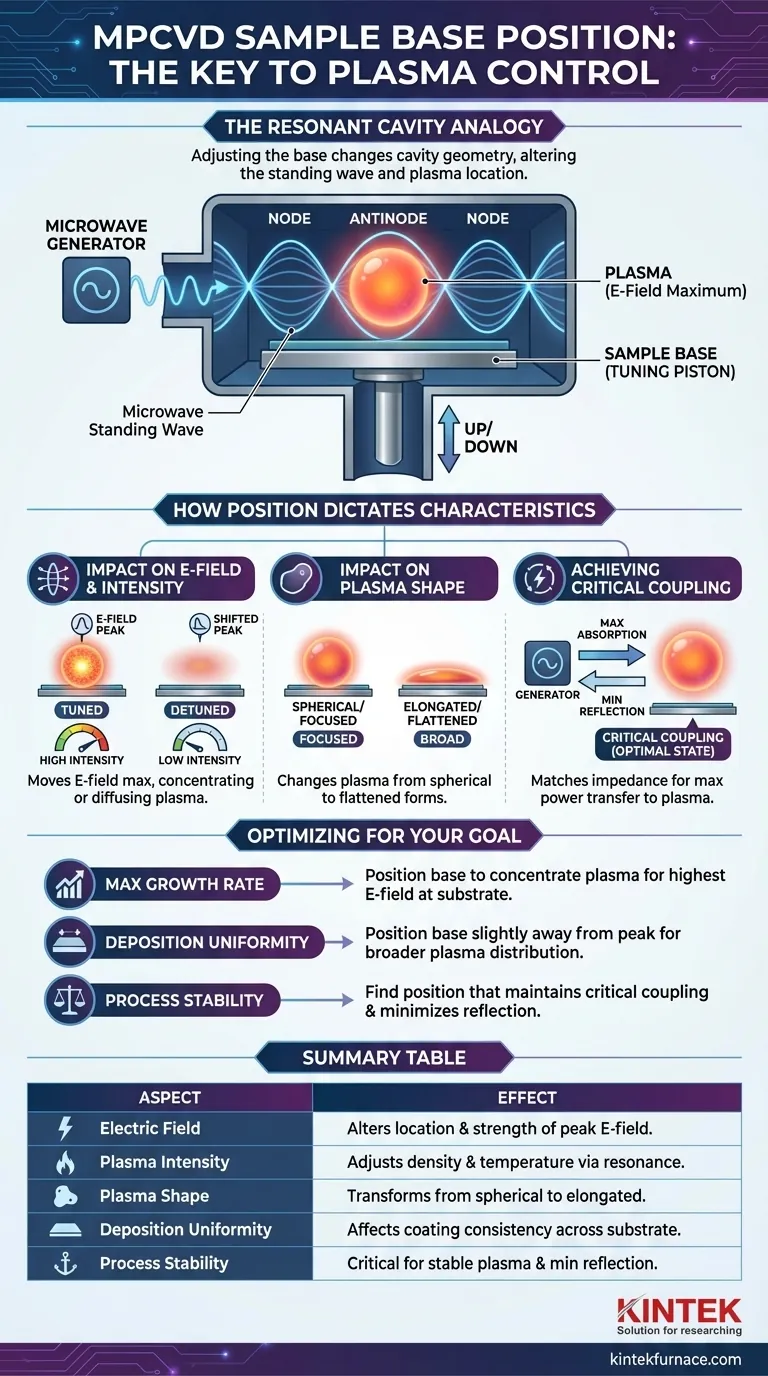

Dans un système de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD), la position de la base d'échantillon est un paramètre de contrôle fondamental, et non un composant passif. L'ajustement de sa position verticale modifie directement la géométrie de la chambre à plasma. Ce changement a un effet profond et immédiat sur le champ électrique, qui à son tour régit l'intensité, la forme et l'emplacement du plasma utilisé pour le dépôt de matériaux.

Considérez la chambre MPCVD non pas comme un simple conteneur, mais comme un résonateur micro-ondes finement réglé. La base d'échantillon agit comme un piston de réglage. L'ajustement de sa position modifie les propriétés de résonance de la cavité entière, façonnant directement le plasma qui pilote votre processus de dépôt.

La chambre MPCVD comme cavité résonante

Pour comprendre le rôle de la position de l'échantillon, vous devez d'abord comprendre qu'une chambre MPCVD est conçue pour fonctionner comme une cavité résonante, similaire au corps d'un instrument de musique.

Comment les micro-ondes génèrent du plasma

Le générateur de micro-ondes du système injecte de l'énergie électromagnétique (généralement à 2,45 GHz) dans la chambre scellée. Cette énergie forme un motif d'ondes stationnaires avec des zones distinctes de haute et de basse énergie.

Le plasma est initié et maintenu à l'antinœud, qui est le point de force maximale du champ électrique (champ E). À cet endroit, le champ E intense accélère les électrons libres, les faisant entrer en collision et ioniser les atomes de gaz, créant une boule de plasma auto-entretenue.

La base d'échantillon comme élément de réglage

La base d'échantillon conductrice, ou porte-substrat, agit comme l'une des limites physiques de cette cavité résonante. Lorsque vous déplacez la base d'échantillon vers le haut ou vers le bas, vous modifiez les dimensions de la cavité.

Ce changement de géométrie altère le motif d'ondes stationnaires à l'intérieur de la chambre. Il déplace efficacement l'emplacement du maximum du champ E, changeant l'endroit où le plasma se forme et son intensité.

Comment la position de l'échantillon dicte les caractéristiques du plasma

En réglant la géométrie de la cavité, vous obtenez un contrôle direct sur les propriétés les plus critiques du plasma. La position de la base est le mécanisme que vous utilisez pour transformer la puissance des micro-ondes en un environnement de dépôt utile.

Impact sur le champ électrique

Le déplacement de la base d'échantillon modifie l'emplacement du pic du champ électrique. L'objectif est souvent de positionner le substrat directement dans cette zone de haute énergie pour maximiser l'efficacité du processus de dépôt.

Une base correctement positionnée garantit que la cavité est "réglée" pour une absorption maximale de puissance des micro-ondes.

Impact sur l'intensité et la forme du plasma

L'intensité et la forme du plasma sont des conséquences directes de la distribution du champ E. Là où le champ E est le plus fort et le plus concentré, le plasma sera le plus dense et le plus chaud.

L'ajustement de la position de l'échantillon peut transformer une boule de plasma sphérique en une forme allongée ou aplatie. Il peut également être utilisé pour centrer parfaitement le plasma au-dessus du substrat ou le décaler intentionnellement si nécessaire.

Atteindre le couplage critique

L'objectif opérationnel ultime est d'atteindre le couplage critique. C'est l'état où l'impédance du plasma correspond à l'impédance de la source micro-ondes.

Lors du couplage critique, presque toute la puissance micro-ondes est absorbée par le plasma et utilisée pour le dépôt, avec une puissance minimale réfléchie vers le générateur. La position de la base d'échantillon est un outil principal pour atteindre cet état optimal.

Comprendre les compromis et les pièges

Bien que puissant, l'ajustement de la position de l'échantillon est un équilibre délicat avec des conséquences significatives s'il est mal effectué.

La recherche du "point idéal"

La position optimale est un compromis. La position qui produit la plus haute intensité de plasma pourrait ne pas produire le revêtement le plus uniforme sur un grand substrat. Vous devez trouver l'équilibre qui répond à vos exigences de processus spécifiques en termes de taux, de qualité et d'uniformité.

Le risque d'instabilité ou d'extinction

Déplacer la base trop loin de la position optimale "désaccordera" la cavité. Cela provoque une grave inadéquation d'impédance, entraînant une grande quantité de puissance réfléchie.

Le résultat peut être un plasma instable et clignotant ou une extinction complète du plasma, car une énergie insuffisante est couplée au gaz.

Interdépendance avec d'autres paramètres

La position idéale de l'échantillon n'est pas une constante fixe. Elle dépend fortement d'autres paramètres du processus, tels que la puissance des micro-ondes, la pression du gaz et la composition du gaz. Un changement de l'une de ces variables nécessitera souvent un ajustement correspondant de la base d'échantillon pour réoptimiser le couplage du plasma.

Optimisation de la position de l'échantillon pour votre objectif

La position idéale de l'échantillon dépend entièrement de votre objectif expérimental. Utilisez ce qui suit comme guide pour votre processus de réglage.

- Si votre objectif principal est un taux de croissance maximal : Vous devez positionner la base pour concentrer le plasma, créant ainsi l'intensité de champ E la plus élevée possible directement à la surface du substrat.

- Si votre objectif principal est l'uniformité du dépôt : Vous devrez peut-être positionner la base légèrement éloignée du point d'intensité maximale pour créer un plasma plus large et plus uniformément réparti sur votre substrat.

- Si votre objectif principal est la stabilité du processus : Votre but est de trouver une position qui maintient un couplage critique, minimisant la puissance réfléchie et assurant une forme de plasma stable même avec des fluctuations mineures d'autres paramètres.

Maîtriser la position de votre base d'échantillon la transforme d'un simple support en votre outil le plus puissant pour le contrôle des processus.

Tableau récapitulatif :

| Aspect | Effet de la position de la base d'échantillon |

|---|---|

| Champ électrique | Modifie l'emplacement et la force du pic du champ E, influençant la formation du plasma |

| Intensité du plasma | Ajuste la densité et la température du plasma en modifiant la résonance de la cavité |

| Forme du plasma | Peut transformer le plasma d'une forme sphérique à une forme allongée ou aplatie |

| Uniformité du dépôt | Affecte la cohérence du revêtement sur la surface du substrat |

| Stabilité du processus | Critique pour obtenir un plasma stable et minimiser la réflexion de puissance |

Débloquez la précision dans vos processus MPCVD avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux divers laboratoires des solutions avancées de fours haute température, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques en matière de contrôle du plasma et de dépôt de matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique