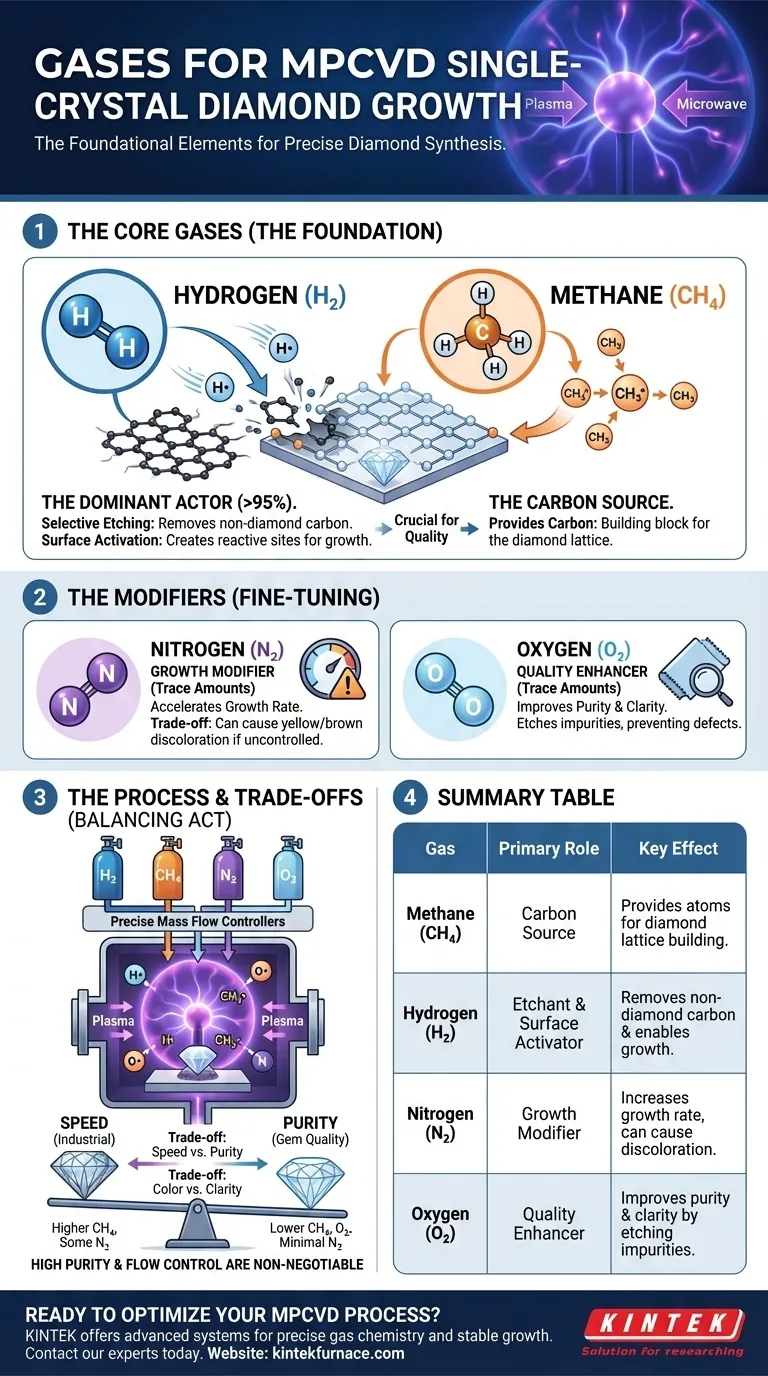

Dans la synthèse du diamant par MPCVD, un mélange précis de gaz spécifiques est l'élément fondamental de l'ensemble du processus. Les gaz les plus couramment utilisés sont une source de carbone, généralement le méthane (CH4), et un vaste excès d'hydrogène (H2). Pour affiner le processus de croissance et les propriétés finales du cristal, de petites quantités contrôlées d'autres gaz comme l'azote (N2) et l'oxygène (O2) sont également introduites stratégiquement dans le plasma.

Alors que le méthane fournit les atomes de carbone pour construire le diamant, l'hydrogène est le véritable moteur du processus. Il grave sélectivement le carbone non diamant indésirable et crée les surfaces actives nécessaires à une croissance monocristalline de haute qualité.

Le rôle de chaque gaz dans l'environnement du plasma

Dans un système MPCVD (Microwave Plasma Chemical Vapor Deposition), les micro-ondes énergisent le mélange gazeux en un plasma – un état hautement réactif de fragments atomiques et moléculaires. Chaque gaz joue un rôle distinct et critique dans cet environnement.

La source de carbone : Méthane (CH4)

Le méthane est le principal fournisseur de carbone, le bloc de construction du diamant.

L'énergie intense du plasma micro-ondes décompose les molécules stables de CH4 en radicaux contenant du carbone réactifs, tels que CH3. Ces fragments sont les espèces qui s'incorporent réellement dans le réseau de diamant sur le cristal germe.

L'acteur dominant : Hydrogène (H2)

L'hydrogène constitue généralement plus de 95 % du mélange gazeux et remplit deux fonctions essentielles.

Premièrement, l'hydrogène atomique (H) du plasma effectue une gravure sélective. Il élimine agressivement tout carbone graphitique ou amorphe (non diamant) qui se forme par inadvertance sur la surface en croissance. Cette étape de purification est cruciale pour obtenir une structure monocristalline pure.

Deuxièmement, l'hydrogène active la surface de croissance. Il termine la surface du diamant, créant une plate-forme stable. L'hydrogène atomique peut alors abstraire un atome d'hydrogène de surface, créant une "liaison pendante" réactive où un radical carboné (comme CH3) peut s'attacher et poursuivre la croissance du réseau.

Le modificateur de croissance : Azote (N2)

L'azote est souvent ajouté en très petites quantités délibérées (parties par million) pour influencer les caractéristiques de croissance.

Son effet principal est d'accélérer le taux de croissance cristalline, ce qui représente un avantage commercial significatif. L'azote peut favoriser la formation de sites de croissance spécifiques sur la surface du cristal, accélérant l'incorporation du carbone.

L'améliorateur de qualité : Oxygène (O2)

Des traces d'oxygène peuvent également être ajoutées au mélange gazeux pour améliorer la qualité finale et l'efficacité de la croissance.

Comme l'hydrogène, les espèces contenant de l'oxygène (telles que les radicaux O et OH) sont très efficaces pour graver les impuretés de carbone non diamant. Cela peut élargir la gamme de conditions pour une croissance stable et aider à produire des diamants plus clairs et plus incolores en empêchant la formation de défauts.

Comprendre les compromis et le contrôle

Le succès de la croissance du diamant par MPCVD repose sur l'équilibre précis des ratios de ces gaz, car chacun introduit un compromis critique.

Le rapport méthane-hydrogène

Ce rapport est le paramètre de contrôle le plus fondamental. Une concentration de méthane plus élevée entraîne une croissance plus rapide mais augmente le risque de formation de diamant polycristallin ou de graphite de qualité inférieure. Une concentration plus faible produit des cristaux de plus grande pureté mais à un rythme beaucoup plus lent et moins économique.

L'épée à double tranchant de l'azote

Bien que l'azote accélère la vitesse de croissance, c'est aussi l'impureté la plus courante dans le diamant. Si trop d'azote est incorporé dans le réseau cristallin, il confère une couleur jaune ou brune indésirable. Le contrôle de sa concentration est la clé pour équilibrer la vitesse et la qualité gemme.

L'importance de la pureté et du débit

L'ensemble du processus est extrêmement sensible aux contaminants. Des gaz sources de haute pureté et des régulateurs de débit massique précis sont non négociables. Les systèmes de vide ne servent pas seulement à créer un environnement à basse pression, mais à garantir qu'aucune fuite atmosphérique ou impureté ne perturbe l'équilibre chimique délicat à l'intérieur de la chambre.

Optimiser le mélange gazeux pour votre objectif

La composition gazeuse idéale n'est pas une formule unique, mais est adaptée au résultat souhaité de la croissance du diamant.

- Si votre objectif principal est une vitesse de croissance maximale pour les applications industrielles : Une concentration de méthane plus élevée et un ajout contrôlé d'azote sont souvent employés pour privilégier le volume.

- Si votre objectif principal est la plus haute pureté et une qualité gemme incolore : Un rapport méthane-hydrogène plus faible est utilisé, souvent avec une petite quantité d'oxygène et peu ou pas d'azote, pour privilégier la perfection plutôt que la vitesse.

- Si votre objectif principal est de créer des diamants de couleur spécifique (par exemple, jaunes) : Une quantité délibérée et précisément gérée d'azote est introduite dans le flux gazeux tout au long du cycle de croissance.

En fin de compte, maîtriser le MPCVD, c'est maîtriser la chimie complexe de cet environnement gazeux réactif.

Tableau récapitulatif :

| Gaz | Rôle principal | Effet clé sur la croissance |

|---|---|---|

| Méthane (CH₄) | Source de carbone | Fournit des atomes pour la construction du réseau de diamant. |

| Hydrogène (H₂) | Agent de gravure et activateur de surface | Élimine le carbone non diamant et permet la croissance. |

| Azote (N₂) | Modificateur de croissance | Augmente le taux de croissance mais peut provoquer une décoloration. |

| Oxygène (O₂) | Améliorateur de qualité | Améliore la pureté et la clarté en gravant les impuretés. |

Prêt à optimiser votre processus MPCVD ?

Maîtriser la chimie précise des gaz est la clé d'une croissance réussie du diamant monocristallin. Le bon système MPCVD fournit l'environnement stable et contrôlable nécessaire à cet équilibre délicat.

Les systèmes MPCVD avancés de KINTEK sont conçus pour relever ce défi exact. Tirant parti de nos capacités exceptionnelles de R&D et de fabrication internes, nous fournissons aux laboratoires des solutions robustes dotées de :

- Contrôle précis du débit massique pour une gestion précise du mélange gazeux.

- Environnements plasma stables essentiels pour une croissance constante et de haute qualité.

- Personnalisation approfondie pour adapter le système à vos objectifs uniques de recherche ou de production, que vous privilégiez la vitesse, la pureté ou des propriétés cristallines spécifiques.

Discutons de la manière dont nous pouvons vous aider à atteindre vos objectifs de synthèse de diamant.

Contactez nos experts dès aujourd'hui pour explorer la solution MPCVD idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Pourquoi est-il important de conserver des dossiers de maintenance pour les équipements MPCVD ? Assurer la fiabilité et la qualité de la croissance cristalline

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Quelles sont quelques applications du MPCVD ? Débloquez le diamant de haute pureté pour l'ingénierie de pointe

- Quels sont les défis associés à la MPCVD ? Surmonter les coûts élevés et la complexité de la synthèse du diamant

- Quel est le rôle du dopage par gaz inerte dans la méthode MPCVD ? Accélérer la croissance du diamant monocristallin