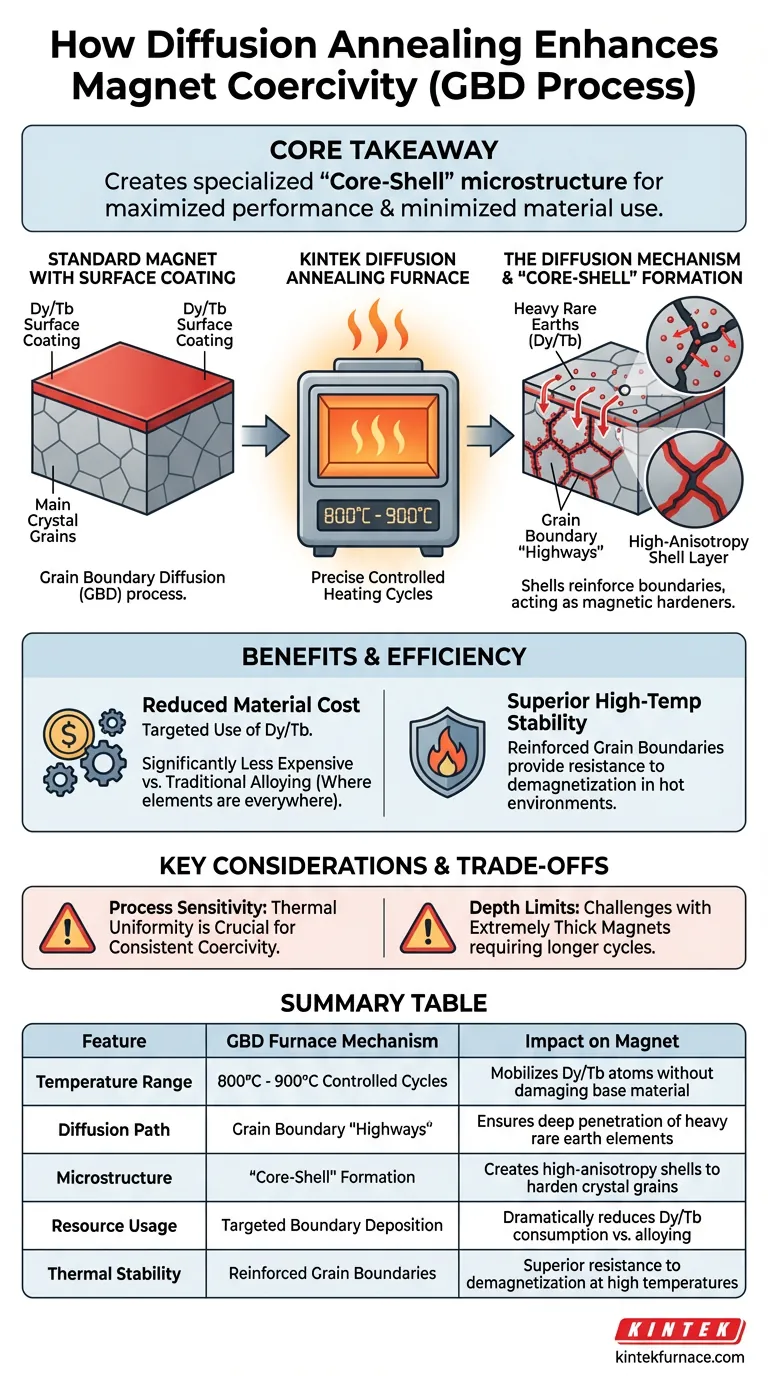

Un four de recuit par diffusion améliore la coercitivité en effectuant des cycles de chauffage précis, généralement dans la plage de 800°C à 900°C. Cet environnement thermique contrôlé permet aux éléments de terres rares lourdes, tels que le dysprosium ou le terbium, de migrer de leur revêtement de surface vers la structure intérieure de l'aimant via les joints de grains.

Point clé à retenir Le four de recuit par diffusion est le catalyseur de la création d'une microstructure spécialisée "cœur-coquille". En concentrant les éléments de terres rares lourdes spécifiquement aux joints de grains plutôt qu'en les alliant dans l'ensemble de l'aimant, le processus maximise les performances magnétiques tout en minimisant la consommation de matériaux.

Le mécanisme de diffusion

Cycles de chauffage contrôlés

La fonction principale du four est de maintenir une plage de température stricte de 800-900°C.

Cette fenêtre thermique spécifique est essentielle. Elle fournit suffisamment d'énergie pour mobiliser les atomes de terres rares lourdes sans faire fondre l'aimant de base ni endommager sa phase magnétique principale.

Pénétration via les joints de grains

Sous cette chaleur, les matériaux de revêtement — le dysprosium (Dy) ou le terbium (Tb) — migrent de la surface vers le corps de l'aimant.

De manière cruciale, ces éléments voyagent le long des joints de grains. Ces frontières agissent comme des "autoroutes" pour les atomes, leur permettant de pénétrer profondément dans le matériau au lieu de rester piégés à l'extérieur.

La transformation microstructurale

Formation de la coquille à haute anisotropie

Au fur et à mesure que les atomes de Dy ou de Tb voyagent le long des frontières, ils interagissent avec les grains cristallins principaux de l'aimant.

Cette interaction forme une couche de coquille à haute anisotropie qui enveloppe les grains cristallins individuels. Cette "coquille" agit comme un durcisseur magnétique, renforçant spécifiquement les zones les plus vulnérables à la démagnétisation.

Stabilité améliorée

La présence de cette coquille améliore considérablement la stabilité à haute température de l'aimant.

En renforçant les joints de grains, le traitement au four garantit que l'aimant conserve sa résistance même lorsqu'il est exposé au stress thermique des environnements d'exploitation.

Efficacité et gestion des ressources

Minimisation de l'utilisation des terres rares

Les méthodes traditionnelles impliquent l'alliage de terres rares lourdes dans tout le volume de l'aimant.

Le processus GBD, facilité par le four, utilise une quantité minimale de ces éléments coûteux. Comme les éléments sont ciblés uniquement là où ils sont nécessaires — les joints de grains — le volume total de Dy ou de Tb requis est considérablement réduit.

Comprendre les compromis

Sensibilité du processus

Le succès de cette amélioration dépend entièrement de la précision thermique.

Si le four ne parvient pas à maintenir la plage de 800-900°C uniformément, la diffusion sera inégale. Cela peut entraîner des aimants avec des niveaux de coercitivité incohérents, où le cœur reste faible tandis que la surface est durcie.

Limites de profondeur

Bien que le four favorise la pénétration, il s'agit finalement d'un processus basé sur la diffusion.

Il existe des limites physiques à la profondeur à laquelle les éléments peuvent voyager efficacement. Pour les aimants extrêmement épais, l'obtention d'une coquille uniforme à haute anisotropie dans tout le volume central nécessite des temps de cycle plus longs ou des atmosphères de four optimisées.

Faire le bon choix pour votre objectif

Pour déterminer si ce processus correspond à vos exigences de fabrication, considérez vos contraintes principales :

- Si votre objectif principal est la réduction des coûts : Ce processus vous permet d'obtenir des performances élevées en utilisant beaucoup moins de matériaux de terres rares lourdes coûteux (Dy/Tb) que l'alliage traditionnel.

- Si votre objectif principal est la performance à haute température : La formation de la coquille à haute anisotropie offre une résistance supérieure à la démagnétisation dans les environnements d'exploitation chauds par rapport aux aimants standard.

En exploitant le four de recuit par diffusion, vous transformez un aimant standard en un composant haute performance grâce à une ingénierie microstructurale ciblée.

Tableau récapitulatif :

| Caractéristique | Mécanisme du four GBD | Impact sur l'aimant |

|---|---|---|

| Plage de température | Cycles contrôlés de 800°C - 900°C | Mobilise les atomes de Dy/Tb sans endommager le matériau de base |

| Trajet de diffusion | "Autoroutes" aux joints de grains | Assure une pénétration profonde des éléments de terres rares lourdes |

| Microstructure | Formation "cœur-coquille" | Crée des coquilles à haute anisotropie pour durcir les grains cristallins |

| Utilisation des ressources | Dépôt ciblé aux joints de grains | Réduit considérablement la consommation de Dy/Tb par rapport à l'alliage |

| Stabilité thermique | Joints de grains renforcés | Résistance supérieure à la démagnétisation à haute température |

Maximisez les performances des aimants avec KINTEK Precision

Libérez tout le potentiel de la diffusion aux joints de grains avec les fours de recuit par diffusion avancés de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes spécialisés Muffle, Tube, Rotatif, sous Vide et CVD conçus pour offrir la stabilité thermique précise de 800°C–900°C requise pour la formation de coquilles à haute anisotropie.

Que vous cherchiez à réduire les coûts des matériaux en minimisant l'utilisation de terres rares lourdes ou que vous ayez besoin d'améliorer la coercitivité à haute température pour des applications exigeantes, nos fours de laboratoire et industriels sont entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Prêt à optimiser vos matériaux magnétiques ? Contactez nos experts dès aujourd'hui pour trouver votre solution haute température parfaite !

Guide Visuel

Références

- Finks, Christopher. Technical Analysis: Magnet-to-Magnet Rare Earth Recycling Without Solvent Extraction (M2M-Δ Architecture) - Defense Supply Chain Resilience. DOI: 10.5281/zenodo.17625286

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi un four de frittage sous vide est-il recommandé pour le MgO à haute densité ? Atteindre une porosité quasi nulle et une pureté optique

- Quelles sont les applications industrielles des fours à vide poussé ? Essentiel pour l'aérospatiale, le médical et l'électronique

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire pour les précurseurs à base de lignine ? Assurer l'intégrité structurelle

- Comment un système d'angle de contact sous vide à haute température étudie-t-il les alliages Al 7075 ? Maîtriser la tension superficielle et l'oxydation

- Comment le chauffage indirect au gaz contribue-t-il à l'efficacité des fours sous vide ? Réduisez les coûts et augmentez le retour sur investissement

- Comment l'environnement d'un four de recuit sous vide facilite-t-il la stabilité de phase ? Atteindre une intégrité optimale de l'acier

- Qu'est-ce qu'un four sous vide continu et en quoi diffère-t-il des fours discontinus traditionnels ? Optimisez l'efficacité de votre production à grand volume

- Quelle est l'importance des fours sous vide en métallurgie des poudres ? Obtenir des pièces métalliques denses et de haute pureté