En métallurgie des poudres, l'importance d'un four sous vide réside dans sa capacité unique à créer des pièces métalliques structurellement saines et de haute pureté en éliminant la contamination atmosphérique. Cet environnement contrôlé permet aux poudres métalliques d'être frittées – chauffées et liées ensemble – sans risque d'oxydation ou d'autres réactions chimiques indésirables, ce qui se traduit par une densité, une résistance et une précision dimensionnelle supérieures.

Le défi fondamental en métallurgie des poudres est de transformer la poudre meuble en un composant solide et performant. Un four sous vide résout ce problème en créant une « salle d'opération » ultra-propre qui élimine les gaz réactifs, garantissant que le métal se lie parfaitement selon la conception sans être compromis par son environnement.

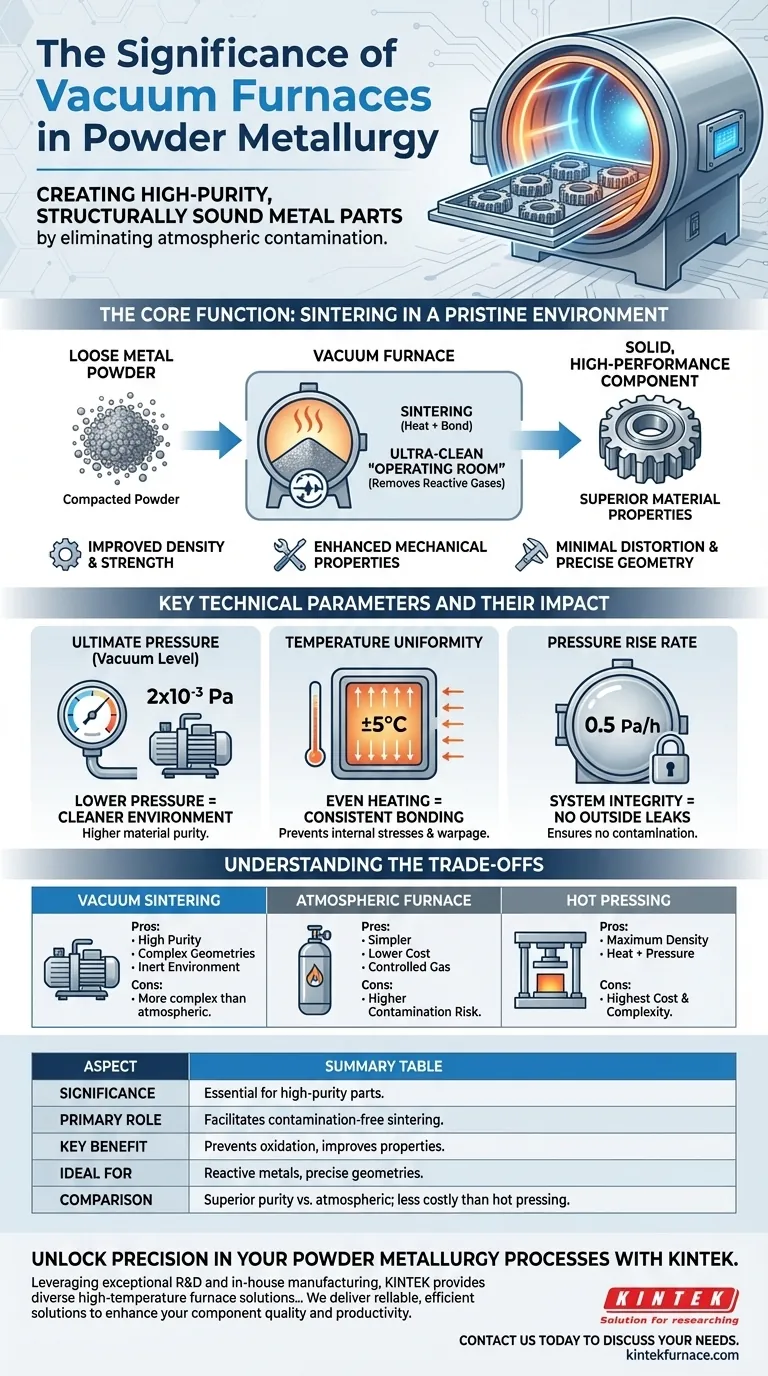

La fonction principale : le frittage dans un environnement vierge

Le rôle principal du four sous vide dans ce domaine est de faciliter le processus de frittage dans des conditions idéales. Cela a un impact direct sur la qualité finale du composant.

Qu'est-ce que le frittage ?

Le frittage est un processus thermique où la poudre métallique compactée est chauffée à une température inférieure à son point de fusion. À cette température, les particules individuelles se lient ensemble, réduisant la porosité et augmentant la densité du matériau pour former une masse solide et cohérente.

Le rôle critique du vide

Le « vide » est la caractéristique la plus importante. En éliminant l'air et les autres gaz, le four crée un environnement inerte qui empêche l'oxygène et d'autres éléments réactifs de contaminer le métal. Ceci est essentiel pour les matériaux qui s'oxydent facilement, comme le titane et certains alliages d'acier haute performance.

Le résultat : des propriétés matérielles supérieures

Le frittage sous vide garantit que les liaisons entre les particules métalliques sont pures et solides. Ce processus conduit directement à une densité améliorée, à des propriétés mécaniques accrues comme la résistance et la durabilité, et à une déformation minimale, préservant la géométrie précise de la pièce.

Paramètres techniques clés et leur impact

La performance d'un four sous vide est définie par plusieurs paramètres techniques qui dictent la qualité du produit final.

Pression ultime (niveau de vide)

Ceci mesure la quantité d'air et de gaz retirée de la chambre. Une pression plus faible, telle que 2x10⁻³ Pa, signifie un environnement plus propre avec moins de molécules pour interférer avec le processus de frittage, assurant une pureté matérielle plus élevée.

Uniformité de la température

Ce paramètre, souvent contrôlé à ±5°C près, garantit que l'ensemble du composant est chauffé uniformément. Une température uniforme est essentielle pour une liaison homogène des particules à travers la pièce, empêchant les contraintes internes, les points faibles et la déformation.

Taux de montée en pression

Un faible taux de montée en pression (par exemple, 0,5 Pa/h) indique à quel point l'enceinte du four est bien scellée. C'est une mesure de l'intégrité du système, prouvant qu'aucun air extérieur ne fuit pour contaminer le processus.

Comprendre les compromis

Bien que puissant, le four sous vide n'est pas la seule option. Comprendre sa place parmi les autres processus thermiques est essentiel pour prendre une décision éclairée.

Frittage sous vide par rapport aux fours atmosphériques

Les fours atmosphériques standard sont plus simples et moins coûteux, mais fonctionnent en présence d'un gaz contrôlé (comme l'azote ou l'argon). Ceci est suffisant pour certains matériaux, mais il comporte toujours un risque de contamination plus élevé par rapport à l'inertie quasi parfaite d'un vide poussé.

Frittage sous vide par rapport au pressage à chaud

Un four à pressage à chaud applique simultanément une température élevée et une pression mécanique immense. Cette combinaison permet d'atteindre la densité maximale, mais c'est un processus plus complexe et plus coûteux, généralement réservé à la création de composants extrêmement performants pour lesquels tout niveau de porosité est inacceptable.

Contexte pour d'autres types de fours

Des fours comme les fours rotatifs et tubulaires sont également utilisés en métallurgie. Cependant, ils servent souvent des rôles différents, tels que la production des poudres métalliques initiales (four rotatif) ou pour des traitements thermiques généraux comme le recuit et le revenu (four tubulaire), plutôt que pour la tâche spécialisée de frittage de pièces finales de haute précision.

Faire le bon choix pour votre objectif

Le processus thermique optimal dépend entièrement des exigences du matériau et des objectifs de performance de votre composant.

- Si votre objectif principal est la haute pureté et les géométries complexes pour les métaux réactifs : Un four de frittage sous vide est le choix définitif pour éliminer la contamination et assurer la stabilité dimensionnelle.

- Si votre objectif principal est la rentabilité pour les matériaux non réactifs : Un four à atmosphère contrôlée peut être suffisant, mais vous devez accepter le compromis d'une pureté et d'une performance potentiellement inférieures.

- Si votre objectif principal est d'atteindre une densité théorique quasi totale pour des performances extrêmes : Un four à pressage à chaud est nécessaire pour appliquer à la fois la chaleur et la pression, bien qu'à un coût et une complexité nettement supérieurs.

En fin de compte, le contrôle de l'environnement de traitement est le facteur le plus critique pour déterminer la qualité finale d'un composant de métallurgie des poudres.

Tableau récapitulatif :

| Aspect | Signification en métallurgie des poudres |

|---|---|

| Rôle principal | Facilite le frittage dans un environnement sans contamination pour des pièces de haute pureté. |

| Avantage clé | Prévient l'oxydation et les réactions indésirables, améliorant les propriétés du matériau telles que la densité et la résistance. |

| Idéal pour | Les métaux réactifs (ex : titane, aciers haute performance) nécessitant des géométries précises. |

| Comparaison | Supérieur aux fours atmosphériques pour la pureté ; moins complexe que le pressage à chaud pour la rentabilité. |

Libérez la précision dans vos processus de métallurgie des poudres avec KINTEK

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours Muflier, Tubulaires, Rotatifs, sous Vide & Atmosphère, et des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'un frittage de haute pureté pour des métaux réactifs ou de processus thermiques sur mesure, nous fournissons des solutions fiables et efficaces pour améliorer la qualité de vos composants et votre productivité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide peuvent transformer vos résultats en métallurgie des poudres !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but du recuit sous vide moyen des ampoules de travail ? Assurer une diffusion pure à haute température

- Pourquoi un environnement de vide poussé est-il nécessaire dans l'appauvrissement du laitier de cuivre ? Maximisez l'efficacité de votre séparation de matte

- Quel est le rôle des fours de frittage ou à induction sous vide dans la régénération des batteries ? Optimiser la récupération des cathodes