À la base, le chauffage indirect au gaz améliore l'efficacité des fours sous vide non pas en modifiant la physique du transfert de chaleur à l'intérieur du vide, mais en remplaçant stratégiquement une source d'énergie coûteuse (l'électricité) par une source plus économique (le gaz naturel). Ce changement favorise principalement l'efficacité économique et offre des avantages significatifs dans la gestion globale de l'énergie de l'usine, conduisant à un retour sur investissement plus rapide.

Alors qu'un four électrique traditionnel et un four à gaz indirect chauffent tous deux efficacement les pièces sous vide, la différence essentielle réside dans la source de l'énergie. Le chauffage indirect au gaz tire parti de la rentabilité du gaz naturel pour réduire les dépenses opérationnelles et alléger la pression sur le réseau électrique.

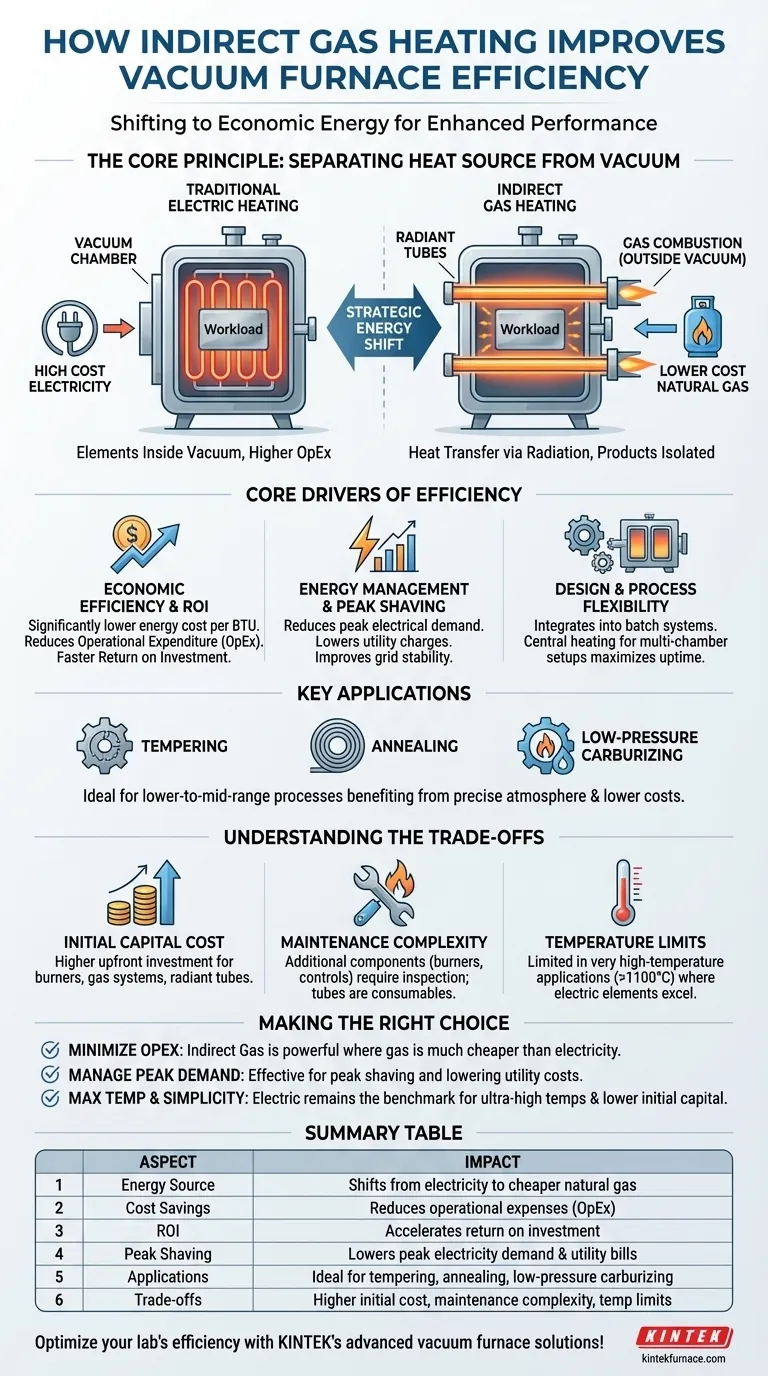

Le principe : Séparer la source de chaleur du vide

Pour comprendre les gains d'efficacité, il est crucial de saisir le fonctionnement de cette technologie. Elle découple le processus de combustion de l'environnement sous vide contrôlé.

Qu'est-ce que le chauffage indirect ?

Dans un four sous vide électrique standard, les éléments chauffants sont situés directement à l'intérieur de la chambre à vide.

Le chauffage indirect au gaz fonctionne différemment. La combustion du gaz naturel se produit à l'extérieur de la chambre à vide dans un composant scellé, généralement un tube radiant.

Le rôle des tubes radiants

Ces brûleurs à gaz chauffent les tubes radiants à une très haute température. Les tubes, qui traversent la chambre du four, brillent et rayonnent alors de l'énergie thermique vers l'intérieur, chauffant la charge de travail.

Cette conception transfère astucieusement la chaleur dans la chambre tout en gardant tous les produits de combustion complètement isolés du vide et des pièces traitées.

Où il excelle : Principales applications

Cette méthode est particulièrement efficace pour les processus à température moyenne à basse où les coûts d'électricité peuvent être un fardeau important.

Les applications courantes incluent le revenu, le recuit et la cémentation basse pression, qui bénéficient du contrôle atmosphérique précis d'un four sous vide combiné à des coûts énergétiques réduits.

Principaux moteurs de l'efficacité

Le terme "efficacité" ici fait référence à une combinaison d'avantages économiques, énergétiques et opérationnels. Il s'agit d'une amélioration holistique, pas seulement thermodynamique.

Efficacité économique et retour sur investissement

Le principal moteur de l'adoption du chauffage indirect au gaz est le coût. Dans la plupart des régions industrielles, le gaz naturel est une source d'énergie nettement moins chère par BTU que l'électricité.

Ce différentiel de coût réduit directement les dépenses opérationnelles (OpEx) du four, ce qui conduit à un retour sur investissement (ROI) plus rapide pour l'équipement.

Gestion de l'énergie et effacement des pics

Les grands fours électriques représentent une charge électrique massive. Leur fonctionnement contribue à la "demande de pointe" d'une installation, qui entraîne souvent des frais élevés de la part des fournisseurs de services publics.

En déplaçant cette charge thermique vers le gaz naturel, une usine peut réduire sa consommation électrique de pointe. Cette pratique, connue sous le nom d'effacement des pics, réduit les factures d'énergie et améliore la stabilité du réseau électrique de l'usine.

Flexibilité de conception et de processus

Le chauffage indirect au gaz peut être intégré dans diverses conceptions de fours, y compris les systèmes par lots à chambre unique et à plusieurs chambres.

Dans les fours multi-chambres, cela peut être particulièrement efficace. Une chambre de chauffage centrale avec chauffage indirect au gaz peut desservir plusieurs chambres de traitement ou de refroidissement, maximisant le temps de fonctionnement et le débit de l'ensemble du système.

Comprendre les compromis

Aucune technologie n'est une solution universelle. Une évaluation objective exige de reconnaître les inconvénients et les considérations potentielles.

Coût initial d'investissement

Un four sous vide équipé d'un chauffage indirect au gaz peut avoir un coût d'investissement initial plus élevé que son homologue tout électrique en raison de la nécessité de brûleurs, de tuyauterie de gaz, de systèmes d'échappement et de tubes radiants spécialisés.

Complexité de la maintenance

Les systèmes à gaz introduisent des composants supplémentaires qui nécessitent une inspection et une maintenance, tels que les brûleurs, les systèmes d'allumage et les contrôles de sécurité de la flamme. Les tubes radiants eux-mêmes sont également des consommables qui devront éventuellement être remplacés.

Uniformité et limites de température

L'obtention d'une excellente uniformité de température avec des tubes radiants nécessite une ingénierie minutieuse dans leur placement et leur conception. Bien que les systèmes modernes soient très efficaces, ils peuvent rencontrer des limitations dans les applications à très haute température (au-dessus de ~2000°F ou ~1100°C) où les matériaux comme les éléments électriques en graphite ou en molybdène excellent.

Faire le bon choix pour votre objectif

Votre décision doit être basée sur une évaluation lucide des priorités opérationnelles et financières spécifiques de votre usine.

- Si votre objectif principal est de minimiser les dépenses opérationnelles (OpEx) : Le chauffage indirect au gaz est un outil puissant, en particulier dans les régions où l'écart de prix entre le gaz naturel et l'électricité est important.

- Si votre objectif principal est de gérer une forte demande électrique de pointe : Cette technologie offre une stratégie directe et efficace pour l'effacement des pics et la réduction de vos coûts d'énergie globaux.

- Si votre objectif principal est une plage de températures maximale et une simplicité de processus : Un four sous vide traditionnel, tout électrique, reste la référence pour la simplicité, les travaux à très haute température et un investissement initial plus faible.

En fin de compte, choisir la bonne technologie de chauffage consiste à aligner les atouts de l'équipement avec la stratégie énergétique à long terme et les objectifs financiers de votre installation.

Tableau récapitulatif :

| Aspect | Impact |

|---|---|

| Source d'énergie | Passe de l'électricité au gaz naturel moins cher |

| Économies de coûts | Réduit les dépenses opérationnelles (OpEx) |

| ROI | Accélère le retour sur investissement |

| Effacement des pics | Réduit la demande de pointe en électricité et les factures d'énergie |

| Applications | Idéal pour le revenu, le recuit, la cémentation basse pression |

| Compromis | Coût initial plus élevé, complexité de maintenance, limites de température (~1100°C) |

Optimisez l'efficacité de votre laboratoire avec les solutions avancées de fours sous vide de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation poussée garantit des solutions précises pour vos besoins expérimentaux uniques, vous aidant à réduire les coûts et à améliorer les performances. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons adapter nos produits à vos objectifs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur