Essentiellement, un four sous vide continu est une chaîne de montage industrielle pour le traitement thermique, traitant les matériaux sans interruption et sans briser l'environnement sous vide. Contrairement aux fours discontinus traditionnels qui doivent être arrêtés, refroidis et redémarrés pour chaque charge, un four continu permet un flux constant de pièces à travers différentes zones de chauffage et de refroidissement, ce qui le rend idéal pour une production à grand volume et constante.

La différence fondamentale ne réside pas seulement dans le four, mais dans toute la philosophie de production. Un four sous vide continu privilégie un débit élevé et une uniformité absolue du processus, tandis qu'un four discontinu privilégie la flexibilité pour des travaux variés et à plus petite échelle.

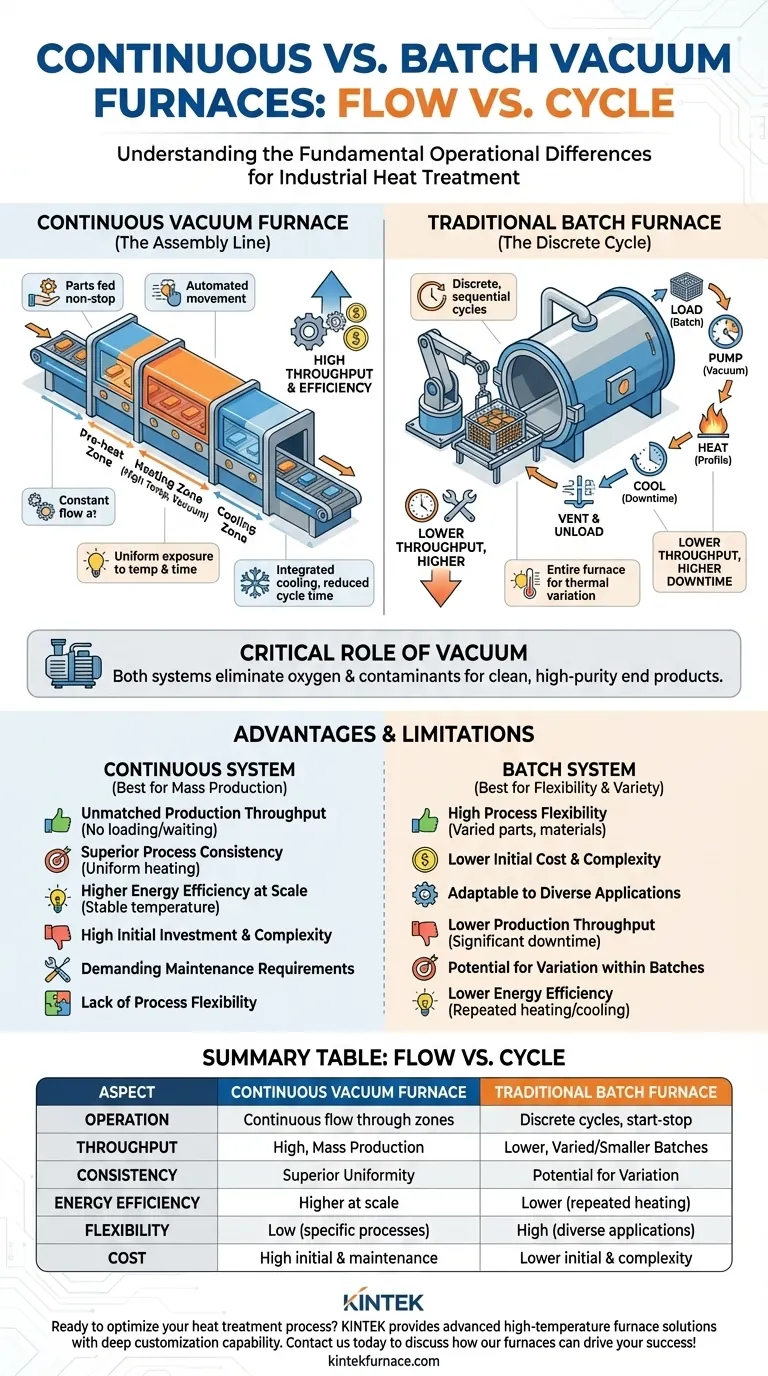

La différence opérationnelle essentielle : Flux vs. Cycle

Le choix entre un four continu et un four discontinu dépend de la manière dont vous devez traiter vos matériaux. Leurs modèles opérationnels sont fondamentalement différents.

Comment fonctionne un four sous vide continu

Un four sous vide continu fonctionne comme une ligne de production hautement contrôlée et automatisée. Les pièces sont introduites dans le système, passent par une ou plusieurs chambres scellées, et sortent sans jamais rompre le vide.

Le processus est entièrement automatique, les matériaux se déplaçant à une vitesse constante et calculée. Cela garantit que chaque pièce est exposée exactement au même profil de température pendant exactement la même durée, offrant une cohérence exceptionnelle. Ils incluent souvent des sections de refroidissement intégrées pour réduire le temps de cycle global du début à la fin.

Comment fonctionne un four discontinu traditionnel

Un four discontinu fonctionne par cycles discrets et séquentiels. Un « lot » entier de pièces est chargé dans la chambre, qui est ensuite scellée et vidée d'air pour créer un vide.

Le four exécute ensuite un profil de chauffage et de refroidissement programmé. Une fois le cycle terminé, la chambre est ventilée, ouverte et les pièces finies sont déchargées. Le four entier doit souvent refroidir avant de pouvoir être rechargé, ce qui entraîne des temps d'arrêt importants entre les travaux.

Le rôle critique du vide

Les deux types de fours utilisent le vide pour atteindre un objectif précis : éliminer l'oxygène et les autres contaminants atmosphériques. En retirant l'air, vous prévenez l'oxydation à la surface du matériau, ce qui donne des produits finis plus propres et de plus haute pureté avec des propriétés mécaniques supérieures.

Avantages d'un système continu

Pour la bonne application, un four sous vide continu offre des avantages significatifs par rapport à un processus discontinu.

Débit de production inégalé

En éliminant la nature marche-arrêt du traitement par lots, les fours continus atteignent une production beaucoup plus élevée. Il n'y a pas de temps d'arrêt pour le chargement, le déchargement ou l'attente du chauffage et du refroidissement du four entre les cycles.

Consistance supérieure du processus

Dans un four discontinu, les pièces à l'extérieur de la charge peuvent subir des vitesses de chauffage et de refroidissement légèrement différentes de celles des pièces au centre. Un four continu élimine cet « effet de périmètre » en chauffant chaque pièce individuellement à mesure qu'elle traverse la chambre, garantissant une uniformité exceptionnelle sur une série de production de milliers de pièces.

Efficacité énergétique accrue à grande échelle

Bien que le four lui-même soit complexe, il évite le gaspillage massif d'énergie lié au chauffage et au refroidissement répétés de l'ensemble de la masse thermique d'une chambre de four discontinu. En maintenant une température de fonctionnement stable, le coût énergétique par pièce produite est significativement plus faible dans un scénario de grand volume.

Comprendre les compromis et les limites

Le débit élevé d'un système continu s'accompagne de compromis significatifs qui le rendent inadapté à de nombreuses applications.

Investissement initial et complexité élevés

Les fours sous vide continus sont des systèmes électromécaniques sophistiqués à chambres multiples. Leur conception, leur installation et leur mise en service initiale sont beaucoup plus complexes et entraînent un coût en capital bien plus élevé qu'un four discontinu standard.

Exigences d'entretien rigoureuses

Plus de pièces mobiles et d'automatisation signifient plus de points de défaillance potentiels. Ces systèmes nécessitent un programme d'entretien rigoureux et plus fréquent pour garantir un fonctionnement fiable et ininterrompu.

Manque de flexibilité du processus

Un four continu est généralement optimisé pour une pièce spécifique et un seul processus thermique répétable. Il est très inefficace pour les ateliers qui traitent une grande variété de pièces, de matériaux ou de commandes à petit volume, où les fours discontinus excellent.

Faire le bon choix pour votre exploitation

Choisir la bonne technologie de four est une décision critique qui a un impact direct sur votre efficacité opérationnelle, votre structure de coûts et la qualité de vos produits. La bonne réponse dépend entièrement de vos objectifs de production.

- Si votre objectif principal est la production de masse et la cohérence du processus : Un four sous vide continu est le choix définitif pour la fabrication à grand volume et répétable où l'uniformité est primordiale.

- Si votre objectif principal est la flexibilité pour des pièces variées ou des petites séries : Un four discontinu offre la polyvalence et la barrière à l'entrée plus faible nécessaires pour les environnements d'atelier ou la recherche et le développement.

- Si votre objectif principal est de minimiser l'investissement initial : Un four discontinu est une solution considérablement plus abordable et moins complexe à acquérir et à installer.

Comprendre cette distinction fondamentale entre le traitement basé sur le flux et le traitement basé sur le cycle vous permet d'aligner votre stratégie d'équipement avec vos objectifs commerciaux fondamentaux.

Tableau récapitulatif :

| Aspect | Four sous vide continu | Four discontinu traditionnel |

|---|---|---|

| Opération | Flux continu à travers des zones scellées | Cycles discrets avec chargement marche-arrêt |

| Débit | Élevé, idéal pour la production de masse | Plus faible, adapté aux lots variés et plus petits |

| Consistance | Uniformité supérieure sur toutes les pièces | Potentiel de variation au sein des lots |

| Efficacité énergétique | Plus élevée à grande échelle grâce à un fonctionnement stable | Plus faible en raison du chauffage/refroidissement répétés |

| Flexibilité | Faible, optimisé pour des processus spécifiques | Élevée, adaptable à diverses applications |

| Coût | Coût initial et maintenance élevés | Coût initial et complexité inférieurs |

Prêt à optimiser votre processus de traitement thermique ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'une cohérence à grand volume ou d'un traitement discontinu flexible, nous pouvons adapter des solutions pour améliorer votre efficacité et la qualité de vos produits. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent stimuler votre succès !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures