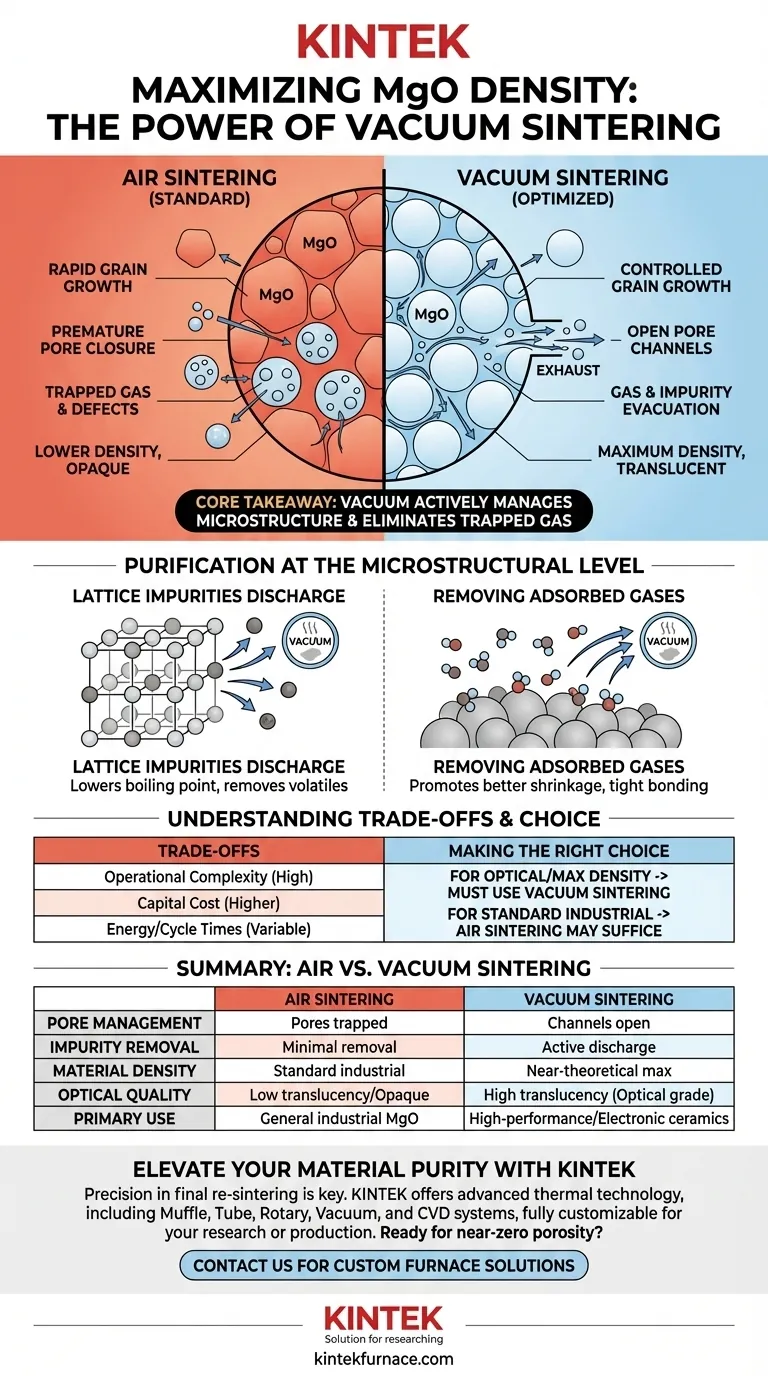

La principale recommandation pour l'utilisation d'un four de frittage sous vide lors de l'étape finale de re-frittage de la préparation de l'oxyde de magnésium (MgO) réside dans sa capacité supérieure à maximiser la densité du matériau. Contrairement au frittage à l'air, un environnement sous vide facilite activement l'élimination des gaz piégés et des impuretés volatiles, les empêchant de se loger dans la structure cristalline.

Point clé à retenir L'obtention de MgO à haute densité nécessite plus que de la simple chaleur ; elle exige une gestion active de la microstructure du matériau. Le frittage sous vide résout le conflit entre la croissance des grains et l'évacuation des gaz, garantissant que la porosité est éliminée plutôt que piégée, ce qui est essentiel pour produire des céramiques à haute translucidité et à haute densité.

La mécanique de la densification

Inhibition de la fermeture des pores

Dans le frittage à l'air standard, les grains croissent souvent rapidement et de manière imprévisible. Cette croissance "anormale" peut sceller les surfaces extérieures du matériau avant que l'intérieur n'ait complètement densifié.

Une fois ces pores fermés, tout gaz restant est piégé à l'intérieur, créant des défauts permanents qui réduisent la densité. Le frittage sous vide inhibe efficacement cette fermeture prématurée des pores.

Contrôle de la croissance des grains

En maintenant un vide, l'environnement de frittage modère la dynamique énergétique aux joints de grains.

Cela empêche les grains de croître de manière incontrôlable. Une croissance des grains plus lente et plus contrôlée maintient les canaux poreux ouverts plus longtemps, permettant aux gaz de s'échapper efficacement avant que la structure du matériau ne se solidifie.

Purification au niveau microstructural

Décharge des impuretés du réseau

La méthode de précipitation par saumure peut laisser des impuretés volatiles résiduelles dans le réseau cristallin de l'oxyde de magnésium.

Un environnement sous vide abaisse le point d'ébullition de ces substances volatiles. Cela leur permet d'être complètement déchargées du réseau, purifiant le matériau beaucoup plus efficacement que le frittage à l'air ne pourrait le faire.

Élimination des gaz adsorbés

Les surfaces de la poudre d'oxyde de magnésium retiennent souvent des gaz adsorbés qui entravent la liaison des particules.

Le vide élimine activement ces gaz. Cette élimination favorise un meilleur retrait dans les dernières étapes du frittage, permettant aux particules de se lier étroitement et augmentant significativement la densité relative finale.

Comprendre les compromis

Complexité opérationnelle vs. Qualité

Bien que le frittage sous vide produise une densité et une translucidité supérieures, il introduit une complexité opérationnelle plus élevée.

Le maintien d'un vide constant nécessite un équipement précis et une intégrité des joints. Toute fuite peut réintroduire de l'oxygène ou de l'azote, annulant les avantages et contaminant potentiellement le lot.

Implications financières

Les fours de frittage sous vide sont beaucoup plus coûteux en capital que les fours à air standard.

La consommation d'énergie et les temps de cycle peuvent également différer. Cette méthode est spécifiquement recommandée lorsque l'objectif final est un MgO de haute performance ou de qualité optique, où le coût est justifié par la nécessité d'une porosité quasi nulle.

Faire le bon choix pour votre objectif

Selon l'application finale de votre oxyde de magnésium, la méthode de frittage dictera la qualité de votre production.

- Si votre objectif principal est la transparence optique ou la densité maximale : vous devez utiliser le frittage sous vide pour garantir l'élimination de toutes les substances volatiles et la prévention des pores piégés.

- Si votre objectif principal est la qualité industrielle standard : le frittage à l'air peut suffire si une légère porosité ou une faible translucidité est acceptable pour l'application.

Le frittage sous vide n'est pas seulement un processus de chauffage ; c'est un outil de purification qui garantit l'intégrité structurelle des céramiques à haute densité.

Tableau récapitulatif :

| Caractéristique | Frittage à l'air | Frittage sous vide |

|---|---|---|

| Gestion des pores | Pores souvent piégés par une croissance rapide des grains | Canaux maintenus ouverts pour l'évacuation des gaz |

| Élimination des impuretés | Élimination minimale des impuretés volatiles du réseau | Décharge active des impuretés volatiles |

| Densité du matériau | Densité industrielle standard | Densité maximale quasi théorique |

| Qualité optique | Faible translucidité/Opaque | Haute translucidité (qualité optique) |

| Utilisation principale | MgO industriel général | Céramiques électroniques/haute performance |

Élevez la pureté de votre matériau avec KINTEK

La précision de l'étape finale de re-frittage fait la différence entre la qualité industrielle standard et les céramiques optiques de haute performance. KINTEK fournit la technologie thermique avancée nécessaire pour maîtriser ces processus complexes.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours à haute température de laboratoire, tous entièrement personnalisables pour vos besoins uniques de recherche ou de production. Que vous optimisiez la précipitation par saumure ou développiez des céramiques MgO de nouvelle génération, nos systèmes sous vide garantissent le contrôle précis de l'atmosphère nécessaire à une densification maximale.

Prêt à atteindre une porosité quasi nulle dans votre production d'oxyde de magnésium ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée.

Guide Visuel

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quels composants constituent le système de vide d'un four sous vide et quel niveau de vide peut être atteint ? Découvrez les éléments clés pour un traitement de haute pureté.

- Pourquoi un récipient de réaction fermé est-il nécessaire pour la réduction thermique de l'oxyde de graphène ? Synthèse de rGO de haute pureté

- Quelle est la fonction d'un four à arc sous vide non consommable ? Fusion d'alliages Ti-V-Cr de haute pureté

- Comment un four à vide vertical sépare-t-il le magnésium, le zinc et l'aluminium ? Exploiter les points d'ébullition pour la récupération des métaux

- Quel est le principe du four à graphite ? Maîtriser l'analyse des éléments ultra-traces avec un chauffage précis

- Pourquoi les fours à vide de laboratoire sont-ils essentiels à la recherche scientifique ? Libérez la pureté et la précision dans les expériences

- Quelles améliorations offrent les fours de frittage dotés de la fonctionnalité VGF ? Amélioration de la pureté et de l'intégrité structurelle des cristaux

- Comment les fonctions d'opération et de maintenance des fours de frittage sous vide améliorent-elles l'efficacité ? Augmenter la productivité et réduire les coûts