En bref, les fours à vide poussé sont indispensables dans les industries où la défaillance des matériaux n'est pas une option, notamment l'aérospatiale, la fabrication de dispositifs médicaux et l'électronique avancée. Ces systèmes sont utilisés pour des processus comme le traitement thermique et le brasage afin de créer des composants qui exigent une pureté, une résistance et une fiabilité exceptionnelles en les traitant dans un environnement contrôlé et sans contaminants.

L'objectif principal d'un four à vide poussé n'est pas simplement de chauffer un matériau, mais de modifier et d'améliorer fondamentalement ses propriétés en éliminant l'atmosphère réactive et contaminante qui compromettrait autrement son intégrité à des températures élevées.

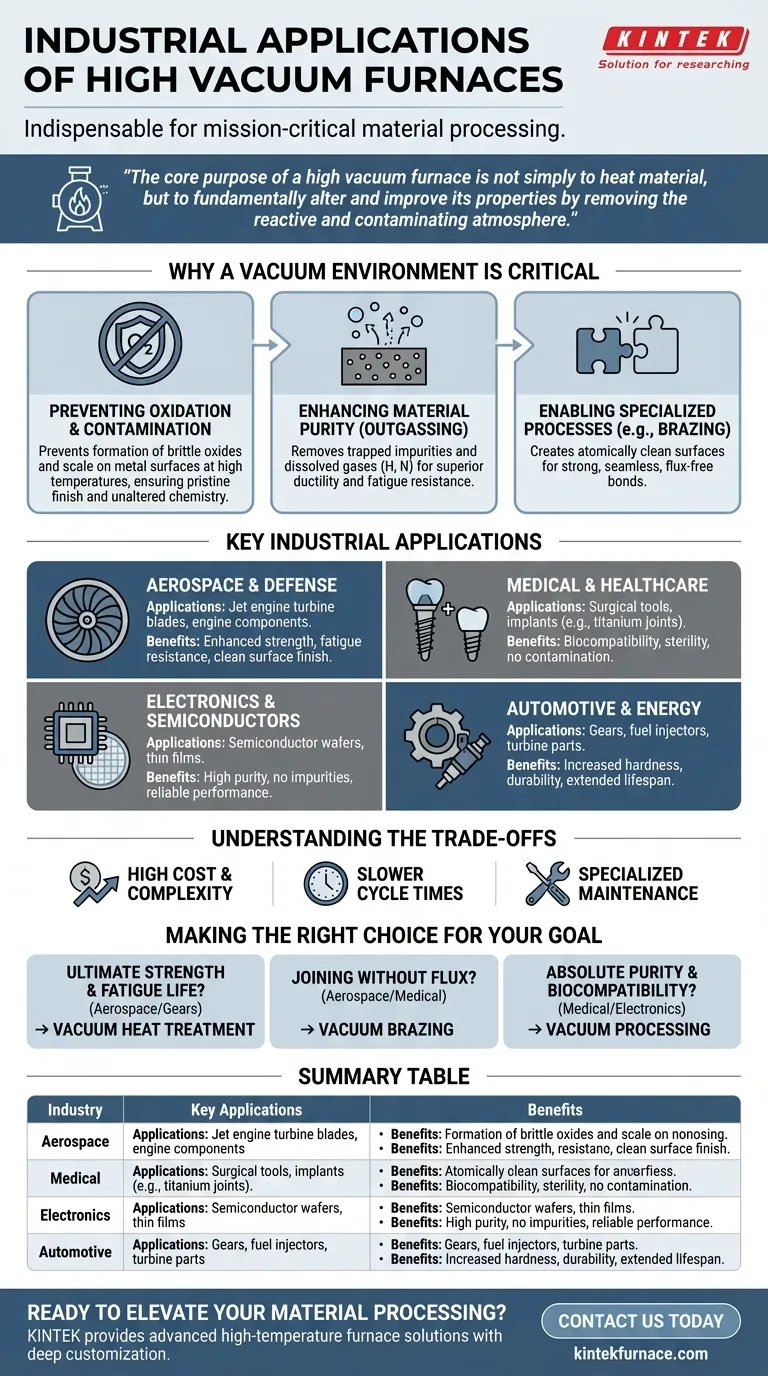

Pourquoi un environnement sous vide est critique

Pour comprendre les applications, il faut d'abord comprendre le problème que le vide résout. Aux températures élevées requises pour le traitement thermique, les métaux deviennent très réactifs. Un four à vide crée un environnement qui empêche ces réactions indésirables.

Prévention de l'oxydation et de la contamination

À des températures élevées, l'oxygène et d'autres gaz traces dans l'air réagissent agressivement avec la surface d'un métal, formant des oxydes. Cela crée une couche cassante et décolorée qui affaiblit le composant et ruine son état de surface.

Un environnement sous vide poussé élimine ces gaz réactifs. Cela garantit que la surface du matériau reste intacte et que sa chimie interne n'est pas altérée, ce qui est essentiel pour les performances.

Amélioration de la pureté des matériaux

Au-delà de la prévention des réactions de surface, le vide peut purifier activement le matériau lui-même. Le processus, connu sous le nom de dégazage, extrait les impuretés piégées et les gaz dissous (comme l'hydrogène et l'azote) de la structure du métal.

Ce processus de purification conduit à des matériaux dotés de propriétés mécaniques supérieures, telles qu'une ductilité et une résistance à la fatigue accrues.

Permettre des processus spécialisés

Certains processus de fabrication ne sont possibles que sous vide. Par exemple, le brasage sous vide assemble deux composants à l'aide d'un métal d'apport qui fond et s'écoule entre eux.

Ce processus nécessite des surfaces atomiquement propres pour former une liaison solide et sans soudure. Le vide fournit l'environnement parfait, éliminant le besoin de flux chimiques corrosifs utilisés dans le brasage atmosphérique.

Principales applications industrielles en détail

Les principes de pureté et de contrôle permettent directement la fabrication de composants essentiels dans plusieurs secteurs clés.

Aérospatiale et Défense

Des composants comme les aubes de turbine des moteurs à réaction fonctionnent sous des contraintes et des températures extrêmes. Le traitement thermique sous vide garantit qu'elles possèdent la consistance structurelle et la résistance requises pour éviter une défaillance catastrophique.

Le processus produit une finition de surface brillante et propre qui ne nécessite aucun nettoyage ultérieur, préservant les dimensions précises des aubes de forme aérodynamique.

Médical et Santé

Les outils chirurgicaux et les implants, tels que les prothèses de hanche en titane ou les piliers dentaires, doivent être parfaitement biocompatibles. Toute contamination de surface ou couche d'oxyde pourrait être rejetée par le corps humain.

Les fours à vide créent les surfaces ultra-propres, stériles et passives nécessaires pour que ces dispositifs fonctionnent en toute sécurité et efficacement à l'intérieur du corps.

Électronique et Semi-conducteurs

La production de plaquettes de semi-conducteurs et d'autres composants électroniques exige le plus haut niveau de pureté. Même des contaminants microscopiques peuvent perturber les chemins électriques et ruiner un lot entier de micro-puces.

Le traitement sous vide fournit l'environnement strictement contrôlé nécessaire pour le dépôt de couches minces et le recuit des composants sans introduire d'impuretés dégradant les performances.

Automobile et Énergie

Les engrenages haute performance, les injecteurs de carburant et les composants des turbines de production d'énergie sont soumis à une usure et une pression intenses.

Le traitement thermique sous vide et la cémentation améliorent la dureté de surface et la résistance du cœur de ces pièces, augmentant considérablement leur durée de vie et leur fiabilité.

Comprendre les compromis

Bien que puissants, les fours à vide sont une technologie spécialisée avec des considérations opérationnelles spécifiques.

Coût et complexité élevés

Les fours à vide représentent un investissement en capital important par rapport aux fours atmosphériques standard. Ce sont des systèmes complexes nécessitant des pompes, des joints et des instruments de contrôle sophistiqués.

Temps de cycle plus lents

L'obtention d'un vide poussé n'est pas instantanée. Le temps nécessaire pour vider la chambre, effectuer le cycle thermique et refroidir la charge sous vide peut être significativement plus long que pour les processus atmosphériques.

Maintenance spécialisée

Les composants qui créent et maintiennent le vide, tels que les pompes et les joints, nécessitent une maintenance régulière et spécialisée pour garantir que le système fonctionne selon les spécifications et évite des temps d'arrêt coûteux.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à vide est entièrement dictée par les propriétés finales requises du composant.

- Si votre objectif principal est la résistance ultime du matériau et la durée de vie en fatigue : Le traitement thermique sous vide est non négociable pour les pièces critiques comme les aubes de turbine ou les engrenages haute performance.

- Si votre objectif principal est d'assembler des composants complexes et sensibles sans flux : Le brasage sous vide offre l'environnement propre nécessaire pour des liaisons solides et sans vide dans les assemblages aérospatiaux et médicaux.

- Si votre objectif principal est la pureté absolue et la biocompatibilité : Le traitement sous vide est le seul moyen de garantir les surfaces inertes et sans contaminants requises pour les implants médicaux et l'électronique.

En fin de compte, l'adoption de la technologie du vide poussé est un engagement à créer des matériaux avec des propriétés qui sont tout simplement inaccessibles dans une atmosphère standard.

Tableau récapitulatif :

| Industrie | Applications Clés | Avantages |

|---|---|---|

| Aérospatiale et Défense | Aubes de turbine, composants de moteur | Résistance améliorée, résistance à la fatigue, finition de surface propre |

| Médical et Santé | Outils chirurgicaux, implants (par exemple, prothèses de hanche en titane) | Biocompatibilité, stérilité, pas de contamination |

| Électronique et Semi-conducteurs | Plaquettes de semi-conducteurs, couches minces | Haute pureté, pas d'impuretés, performances fiables |

| Automobile et Énergie | Engrenages, injecteurs de carburant, pièces de turbine | Dureté accrue, durabilité, durée de vie prolongée |

Prêt à améliorer votre traitement des matériaux avec des solutions à vide poussé ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, notamment des fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques dans l'aérospatiale, le médical, l'électronique, et plus encore. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours fiables et sans contaminants peuvent améliorer les performances de vos composants et stimuler l'innovation dans votre industrie !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement