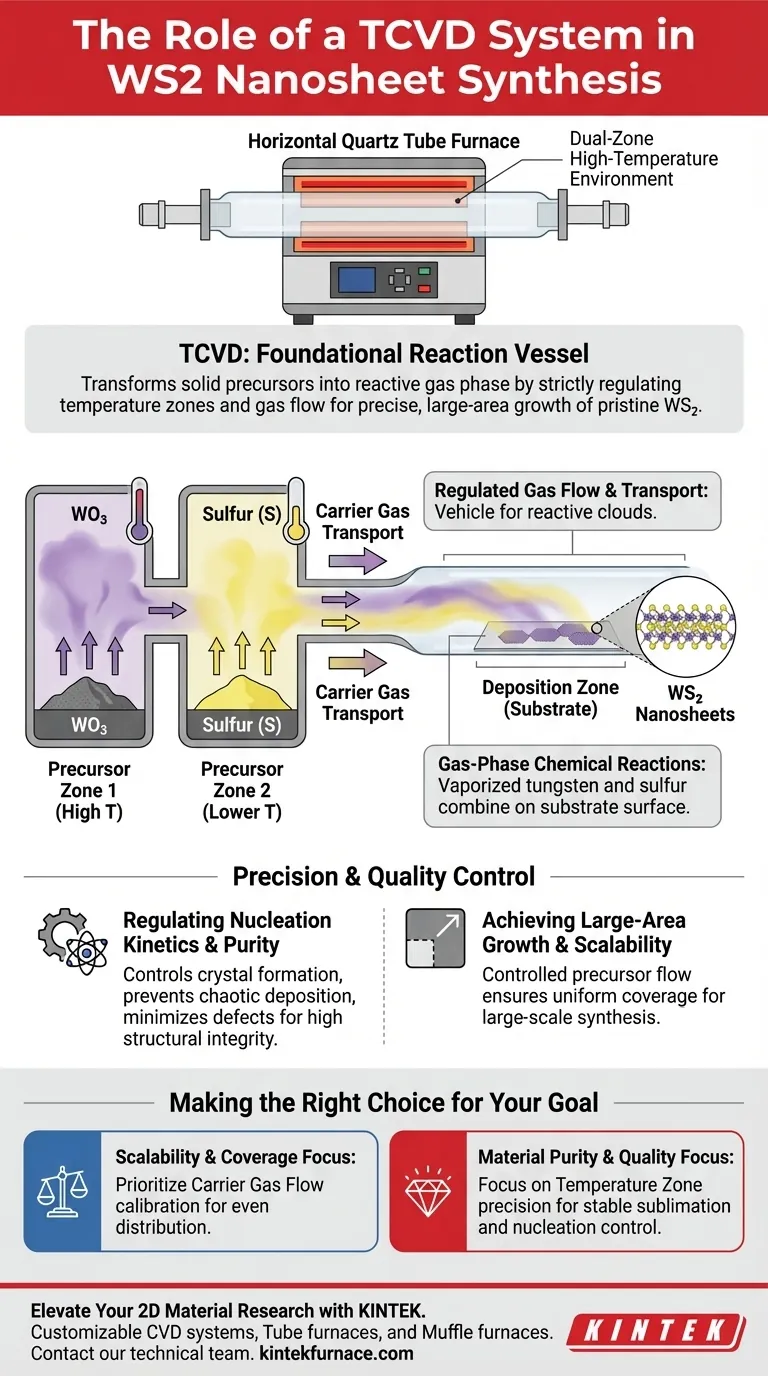

Un système de dépôt chimique en phase vapeur thermique (TCVD) sert de récipient de réaction fondamental pour la synthèse des nanosheets de disulfure de tungstène (WS2). Il orchestre le processus de croissance en créant un environnement à haute température à double zone dans un four tubulaire horizontal en quartz, où les précurseurs solides — le soufre (S) et le trioxyde de tungstène (WO3) — sont sublimés et transportés par des gaz porteurs pour se déposer sous forme de couches bidimensionnelles de haute qualité sur un substrat.

Le système TCVD transforme les précurseurs chimiques solides en une phase gazeuse réactive en régulant strictement les zones de température et le flux de gaz, permettant ainsi la croissance précise et sur une grande surface de structures WS2 vierges.

Les Mécanismes de l'Environnement de Réaction

La Configuration du Tube Horizontal en Quartz

Le cœur du système TCVD est un four tubulaire horizontal en quartz. Ce tube agit comme chambre de réaction, fournissant un environnement propre et isolé nécessaire à la synthèse de haute pureté.

Création de Zones de Température Spécifiques

Contrairement aux simples éléments chauffants, le système TCVD est conçu pour gérer des zones de température distinctes. Ceci est essentiel car les précurseurs utilisés pour la synthèse de WS2 ont des exigences thermiques très différentes.

Séparation Thermique

Le système permet le chauffage indépendant du trioxyde de tungstène (WO3) et du soufre (S). Cela garantit que les deux matériaux atteignent leurs points de sublimation spécifiques au bon moment pour faciliter la réaction.

Le Rôle des Précurseurs et du Transport

Sublimation des Précurseurs

La fonction principale de la chaleur est la sublimation. Le système convertit le WO3 et le S solides en état de vapeur, les libérant sous forme de gaz réactifs dans le tube.

Transport par Gaz Porteur

Une fois les précurseurs vaporisés, le système utilise des gaz porteurs pour les déplacer le long du tube. Ces gaz agissent comme un véhicule, transportant les nuages réactifs des zones sources vers le substrat cible.

Réactions Chimiques en Phase Gazeuse

Le dépôt se produit par une réaction chimique en phase gazeuse. Le tungstène et le soufre vaporisés se combinent à la surface du substrat pour former les nanosheets de WS2 souhaitées.

Précision et Contrôle Qualité

Régulation de la Cinétique de Nucléation

En gérant la température et la pression du four, le système contrôle la cinétique de nucléation. Cela dicte la manière dont les cristaux commencent à se former et à croître, empêchant un dépôt aléatoire ou chaotique.

Obtention d'une Croissance sur Grande Surface

Le flux contrôlé des précurseurs assure une couverture uniforme. Cette capacité permet la synthèse de matériaux sur une grande surface plutôt que de simples amas microscopiques isolés.

Structure de Haute Qualité

L'environnement précis minimise les défauts. Le résultat est la formation de matériaux bidimensionnels de haute qualité avec une intégrité structurelle élevée.

Comprendre les Compromis

Complexité du Contrôle Multi-Zones

Le fonctionnement d'un système TCVD nécessite l'équilibrage simultané de plusieurs variables. Si la température dans la zone de soufre fluctue, même légèrement, cela peut altérer la stœchiométrie du produit final, entraînant une mauvaise qualité du WS2.

Sensibilité aux Débits de Gaz

Le flux de gaz porteur est une arme à double tranchant. Bien que nécessaire au transport, un débit agressif peut entraîner les précurseurs au-delà du substrat avant qu'ils ne se déposent, tandis qu'un débit trop lent peut provoquer une épaisseur inégale ou un dépôt prématuré.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité d'un système TCVD pour la synthèse de WS2, vous devez aligner les paramètres du système avec vos objectifs spécifiques.

- Si votre objectif principal est l'Évolutivité et la Couverture : Privilégiez l'étalonnage des débits de gaz porteurs pour garantir que les précurseurs vaporisés sont répartis uniformément sur toute la longueur du substrat.

- Si votre objectif principal est la Pureté et la Qualité du Matériau : Concentrez-vous fortement sur la précision des zones de température, en veillant à ce que les précurseurs se subliment à des taux stables pour contrôler efficacement la cinétique de nucléation.

Le succès de la synthèse de WS2 ne repose pas seulement sur le chauffage des matériaux, mais sur l'orchestration précise de leur transport et de leur réaction.

Tableau Récapitulatif :

| Composant/Processus | Rôle dans la Synthèse de WS2 |

|---|---|

| Tube Horizontal en Quartz | Fournit un environnement propre et isolé pour une réaction de haute pureté. |

| Zones de Température Doubles | Régule indépendamment la sublimation du soufre et du trioxyde de tungstène. |

| Flux de Gaz Porteur | Transporte les précurseurs vaporisés vers le substrat pour le dépôt. |

| Cinétique de Nucléation | Contrôle la formation des cristaux pour assurer une intégrité structurelle élevée. |

| Dépôt sur Substrat | Facilite les réactions en phase gazeuse pour la croissance de matériaux 2D sur une grande surface. |

Élevez Votre Recherche sur les Matériaux 2D avec KINTEK

Un contrôle précis des zones de température et du flux de gaz est non négociable pour une synthèse de WS2 de haute qualité. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes CVD, des fours tubulaires et des fours à moufle leaders de l'industrie — tous entièrement personnalisables pour répondre à vos exigences uniques de laboratoire.

Que vous vous concentriez sur l'évolutivité ou la pureté des matériaux, nos systèmes offrent la stabilité dont votre recherche a besoin. Contactez notre équipe technique dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions thermiques avancées peuvent optimiser vos résultats de synthèse.

Guide Visuel

Références

- Mohammad Shahbazi, Ramin Mohammadkhani. High performance in the DC sputtering-fabricated Au/WS2 optoelectronic device. DOI: 10.1038/s41598-025-87873-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce que le CVD en tube ? Un guide pour la synthèse de films minces de haute pureté

- Quelles sont les options de personnalisation disponibles pour les fours tubulaires CVD ? Adaptez votre système pour une synthèse de matériaux supérieure

- Comment l'intégration des fours tubulaires CVD avec d'autres technologies peut-elle bénéficier à la fabrication de dispositifs ? Débloquer des procédés hybrides avancés

- Quel est un sous-type courant de four CVD et comment fonctionne-t-il ? Découvrez le four tubulaire CVD pour des couches minces uniformes

- Quelles sont les caractéristiques clés des systèmes de four tubulaire CVD ? Déverrouillez un dépôt de couches minces précis