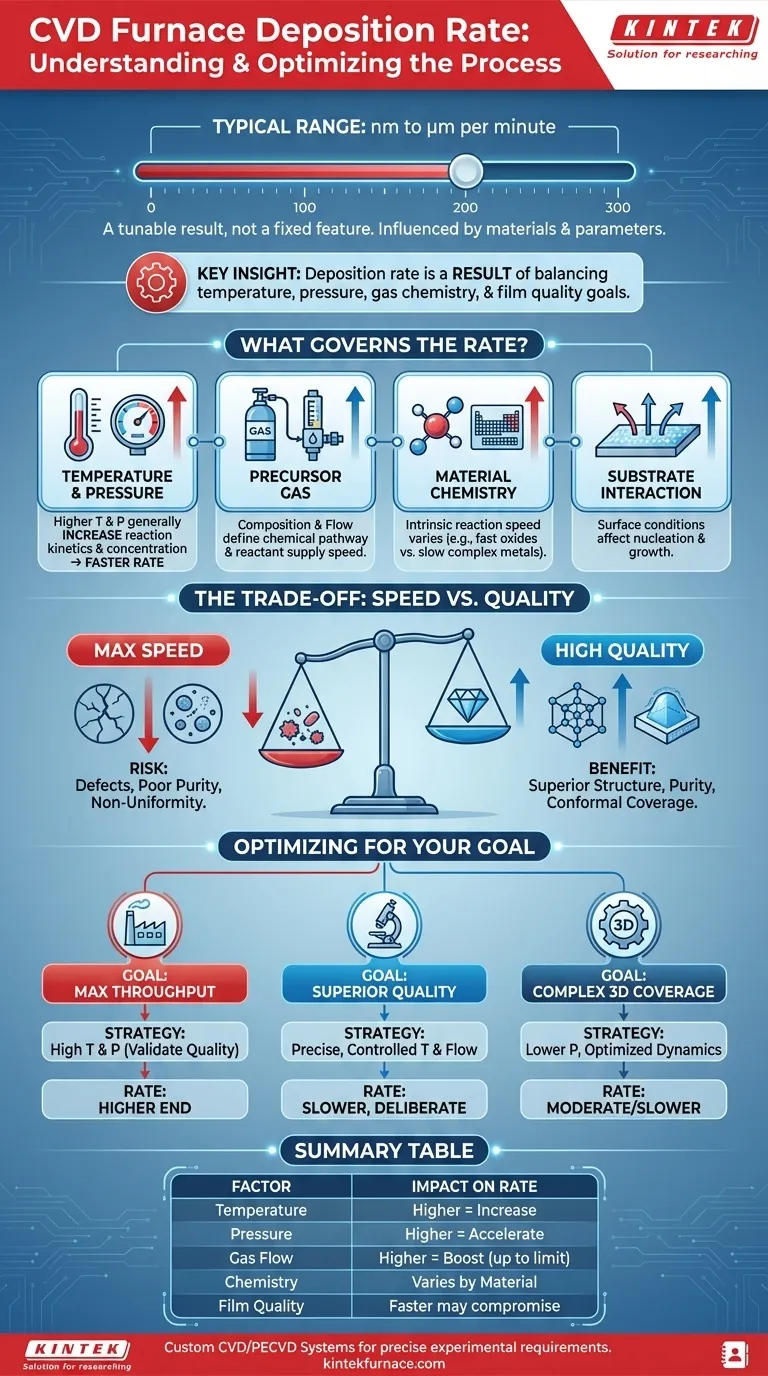

En tant que référence générale, le taux de dépôt pour un four de dépôt chimique en phase vapeur (CVD) se situe généralement dans une fourchette de plusieurs nanomètres à plusieurs micromètres par minute. Cette large variation n'est pas arbitraire ; elle est une conséquence directe des matériaux et des paramètres de processus spécifiques utilisés. Le taux est une variable hautement ajustable, et non une propriété fixe du four lui-même.

L'idée cruciale est que le taux de dépôt est un résultat, pas une caractéristique. Il est déterminé par une interaction complexe entre la température, la pression, la chimie des gaz et la qualité du film souhaitée, que vous devez équilibrer pour atteindre votre objectif d'ingénierie spécifique.

Qu'est-ce qui régit le taux de dépôt ?

Le taux de dépôt final est fonction de plusieurs variables interdépendantes. Comprendre ces leviers est essentiel pour le contrôle et l'optimisation du processus.

Le rôle de la température et de la pression

Le processus CVD est fondamentalementT driven par l'énergie thermique. Des températures plus élevées augmentent généralement la cinétique de réaction, fournissant plus d'énergie aux molécules précurseurs pour se décomposer et former le film, ce qui entraîne un taux de dépôt plus rapide.

De même, une pression plus élevée augmente souvent la concentration des espèces réactives près de la surface du substrat, ce qui peut également accélérer le taux de dépôt.

Composition et débit du gaz précurseur

Le type de gaz précurseur et sa concentration sont des facteurs primaires. La voie chimique de la réaction de dépôt dicte la vitesse intrinsèque à laquelle un film peut se former.

Le débit de ces gaz dans la chambre joue également un rôle critique. Un débit plus élevé peut réapprovisionner les réactifs à la surface du substrat plus rapidement, augmentant le taux de dépôt jusqu'à une certaine limite où la réaction devient limitée par la température ou la chimie de surface.

La chimie du matériau cible

Le matériau déposé a un impact profond. Certains matériaux, comme certains oxydes ou nitrures, ont des réactions chimiques qui se déroulent très rapidement dans des conditions données.

D'autres, en particulier les composés complexes ou certains métaux comme le tungstène, peuvent avoir des mécanismes de réaction plus complexes qui entraînent naturellement une croissance du film plus lente et plus délibérée.

Comprendre les compromis : Taux vs Qualité

La poursuite du taux de dépôt maximum possible implique presque toujours des compromis. Un processus plus rapide n'est pas nécessairement meilleur.

Le risque d'une mauvaise qualité de film

Vouloir augmenter la vitesse en augmentant considérablement la température ou la concentration du précurseur peut entraîner des défauts. Cela peut se manifester par une mauvaise structure cristalline, une augmentation des impuretés ou une faible densité du film.

Pour les applications dans les semi-conducteurs ou l'optique, où la pureté des matériaux et la perfection structurelle sont primordiales, un dépôt plus lent et plus contrôlé est souvent nécessaire pour atteindre la qualité requise.

Sacrifier l'uniformité et la couverture conforme

Des taux de dépôt extrêmement élevés peuvent entraîner une épaisseur de film non uniforme sur le substrat. Cela est particulièrement vrai lors du revêtement de formes complexes et tridimensionnelles.

La dynamique des flux gazeux peut créer des effets d'"ombrage" où certaines surfaces reçoivent plus de matériau précurseur que d'autres. Un processus plus lent et plus délibéré permet au gaz de diffuser plus uniformément, ce qui entraîne un revêtement plus conforme qui couvre uniformément toutes les surfaces.

Optimiser le taux de dépôt pour votre objectif

Le "bon" taux de dépôt dépend entièrement de l'objectif principal de votre projet. Utilisez les lignes directrices suivantes pour encadrer votre approche.

- Si votre objectif principal est un débit maximal et une réduction des coûts : Vous fonctionnerez à la limite supérieure de la plage de température et de pression pour votre matériau, mais vous devez valider que la qualité du film résultant répond à vos exigences minimales.

- Si votre objectif principal est une qualité et une uniformité de film supérieures : Vous devrez accepter un taux de dépôt plus lent, en utilisant des températures et des débits de gaz précisément contrôlés pour assurer une structure de film très ordonnée et sans défauts.

- Si votre objectif principal est le revêtement de substrats 3D complexes : Votre principal défi est la couverture conforme, qui nécessite souvent des pressions plus basses et une dynamique des gaz optimisée, favorisant intrinsèquement un taux de dépôt plus modéré ou plus lent.

En fin de compte, traiter le taux de dépôt comme un paramètre ajustable, et non comme une limite fixe, est la clé pour maîtriser le processus CVD.

Tableau récapitulatif :

| Facteur | Impact sur le taux de dépôt |

|---|---|

| Température | Des températures plus élevées augmentent généralement le taux |

| Pression | Une pression plus élevée peut accélérer le taux |

| Débit de gaz | Des débits plus élevés augmentent le taux jusqu'à une limite |

| Chimie des matériaux | La vitesse de réaction intrinsèque varie selon les matériaux |

| Qualité du film | Des taux plus rapides peuvent compromettre la qualité et l'uniformité |

Prêt à optimiser vos processus CVD avec des solutions de four sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours haute température avancés, y compris des systèmes CVD/PECVD, pour divers laboratoires. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos exigences expérimentales uniques, vous aidant à atteindre une qualité de film, un débit ou une couverture conforme supérieurs. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire