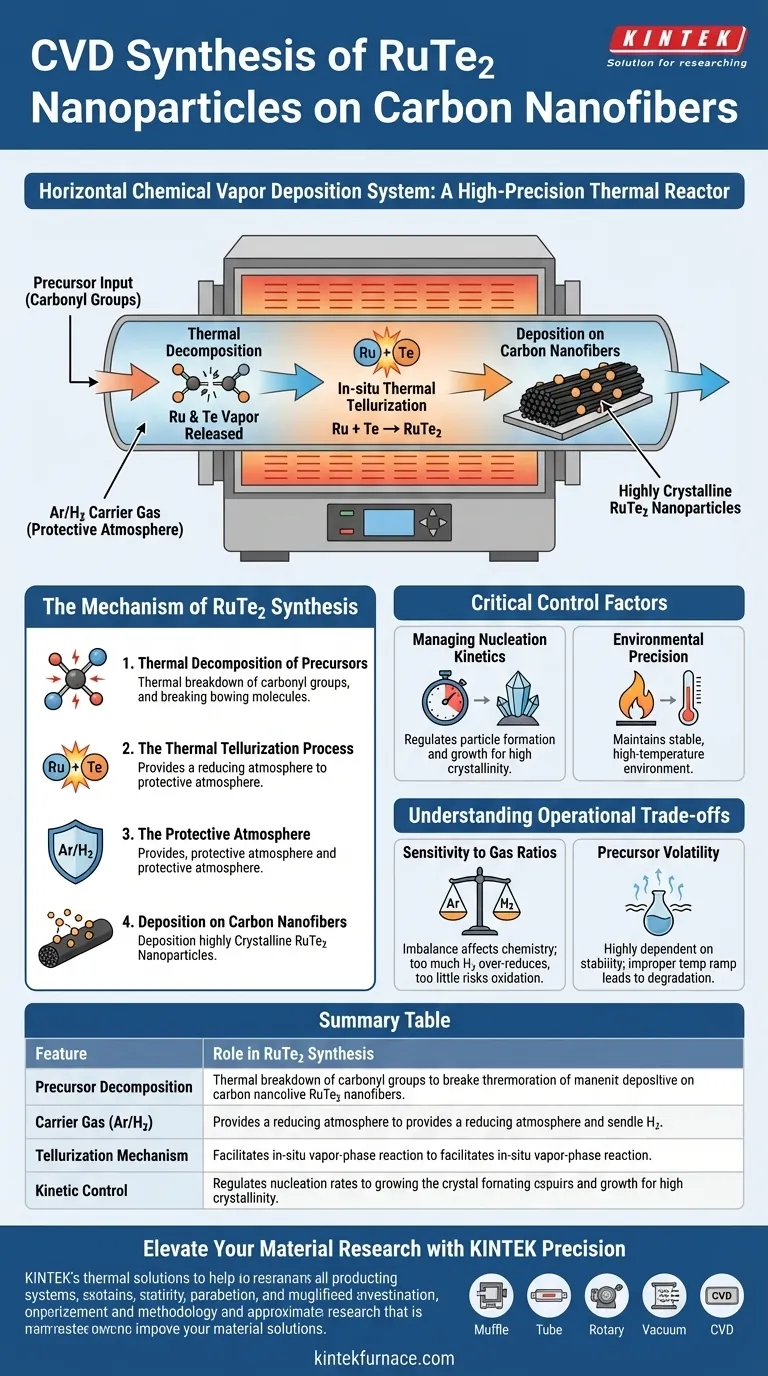

Un système horizontal de dépôt chimique en phase vapeur (CVD) fonctionne comme un réacteur thermique de haute précision conçu pour synthétiser des nanoparticules de RuTe2 par une séquence spécifique de décomposition et de recombinaison. En maintenant un environnement à haute température protégé par un mélange de gaz argon/hydrogène, le système facilite la décomposition thermique des précurseurs carbonylés et crée les conditions nécessaires à la réaction in-situ des vapeurs de ruthénium et de tellure, qui se déposent directement sur les nanofibres de carbone.

Point essentiel à retenir Le système CVD n'est pas simplement un four ; c'est un environnement de contrôle cinétique qui synchronise la dégradation des précurseurs avec un processus de « tellurisation thermique ». Cette gestion atmosphérique précise permet la croissance de nanoparticules de RuTe2 hautement cristallines directement sur des supports en carbone, empêchant l'oxydation ou l'agrégation incontrôlée.

Le mécanisme de synthèse du RuTe2

Décomposition thermique des précurseurs

Le processus commence par l'introduction de précurseurs contenant des groupes carbonyles dans le système CVD horizontal.

Sous l'influence de l'environnement à haute température du système, ces groupes carbonyles subissent une décomposition thermique. Cette étape est essentielle pour libérer les espèces chimiques réactives nécessaires à la formation ultérieure des nanoparticules.

Le processus de tellurisation thermique

Une fois les précurseurs décomposés, le système facilite une réaction spécifique connue sous le nom de tellurisation thermique.

Dans cette phase, une réaction in-situ se produit entre la vapeur de ruthénium générée et la vapeur de tellure. Cette interaction en phase vapeur permet aux éléments de se combiner chimiquement pour former du ditellurure de ruthénium (RuTe2) avant ou pendant leur dépôt sur le substrat.

L'atmosphère protectrice

Pour garantir la pureté de la réaction, l'ensemble du processus se déroule sous un gaz porteur mixte Ar/H2 (Argon/Hydrogène) en flux continu.

Ce mélange gazeux remplit une double fonction : il agit comme un porteur pour transporter les vapeurs à travers la zone de réaction, et il fournit une atmosphère réductrice qui protège les nanoparticules en développement de l'oxydation ou d'autres contaminants environnementaux.

Dépôt sur des nanofibres de carbone

Le résultat physique final est la génération de nanoparticules supportées sur des nanofibres de carbone.

Étant donné que la réaction se produit in-situ dans la chambre CVD, le RuTe2 se forme sous forme de nanoparticules hautement cristallines directement sur la structure des fibres, assurant une forte intégration entre le matériau actif et le support.

Facteurs de contrôle critiques

Gestion de la cinétique de nucléation

Bien que le mécanisme principal soit chimique, la valeur du système CVD réside dans sa capacité à réguler la cinétique de nucléation du matériau.

En contrôlant précisément la température du four et le débit de gaz, le système dicte la vitesse à laquelle les particules se forment et croissent. Ce contrôle permet la haute cristallinité observée dans le produit RuTe2 final.

Précision environnementale

La formation de haute qualité de ces nanoparticules repose sur la capacité du système à maintenir un environnement de réaction stable et à haute température.

Les fluctuations du profil thermique ou de la composition gazeuse perturberaient le processus de tellurisation, conduisant potentiellement à des réactions incomplètes ou à des structures amorphes plutôt qu'à des nanoparticules cristallines.

Comprendre les compromis opérationnels

Sensibilité aux rapports de gaz

Le mélange Ar/H2 est une variable critique ; un déséquilibre dans ce rapport peut modifier la chimie de la réaction.

Trop d'hydrogène pourrait sur-réduire le système ou affecter le support en carbone, tandis que pas assez pourrait ne pas empêcher l'oxydation des vapeurs métalliques hautement réactives.

Volatilité des précurseurs

La dépendance à la décomposition thermique des groupes carbonyles signifie que le processus dépend fortement de la stabilité et des propriétés de vaporisation du précurseur spécifique utilisé.

Si la rampe de température n'est pas parfaitement adaptée au seuil de décomposition du précurseur, le matériau peut se dégrader prématurément ou ne pas réagir efficacement avec la vapeur de tellure.

Faire le bon choix pour votre objectif

Lors de la configuration d'un processus CVD pour la formation de tellurures métalliques, vos objectifs spécifiques doivent dicter vos paramètres opérationnels.

- Si votre objectif principal est la haute cristallinité : Privilégiez une stabilité précise de la température et un débit Ar/H2 constant pour garantir que le processus de tellurisation thermique se déroule sans interruption.

- Si votre objectif principal est la couverture du substrat : Ajustez les débits de précurseur pour moduler la densité de nucléation sur les nanofibres de carbone, en assurant une distribution uniforme plutôt que des agglomérats isolés.

La synthèse réussie du RuTe2 repose sur l'équilibre entre l'énergie thermique et une protection atmosphérique précise pour piloter la réaction de tellurisation.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse du RuTe2 |

|---|---|

| Décomposition des précurseurs | Dégradation thermique des groupes carbonyles pour libérer des espèces réactives. |

| Gaz porteur (Ar/H2) | Fournit une atmosphère réductrice et protège contre l'oxydation. |

| Mécanisme de tellurisation | Facilite la réaction in-situ en phase vapeur entre Ru et Te. |

| Contrôle cinétique | Régule les taux de nucléation pour une cristallinité élevée et une distribution uniforme. |

Élevez votre recherche de matériaux avec la précision KINTEK

Maximisez votre succès de synthèse avec les solutions thermiques de pointe de KINTEK. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences uniques en matière de nanoparticules et de couches minces.

Que vous gériez une tellurisation thermique complexe ou des environnements gazeux de haute pureté, nos systèmes offrent la stabilité et le contrôle dont votre laboratoire a besoin. Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrez comment notre expertise peut stimuler votre innovation.

Guide Visuel

Références

- Mehtap Aygün. RuTe2 Decorated Carbon Nanofiber Electrocatalyst Synthesized via a Sustainable Method for Electrochemical Hydrogen Evolution in Acidic and Alkaline Electrolytes. DOI: 10.21597/jist.1647816

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Comment la livraison des gaz est-elle gérée dans les fours CVD ? Maîtrisez le contrôle de précision pour des couches minces de qualité supérieure

- Quels sont les avantages de l'utilisation de KI comme promoteur de croissance pour les cristaux de VSe2 ? Obtenir de grandes nanosheets atomiquement minces

- Pourquoi le dépôt chimique en phase vapeur (CVD) est-il considéré comme un processus évolutif ? Libérez des revêtements uniformes et à haut volume pour votre industrie

- Quelles sont les quatre étapes principales du processus de dépôt chimique en phase vapeur (CVD) ? Maîtrisez le dépôt de couches minces pour votre laboratoire

- Quels sont les principaux composants d'un système CVD standard ? Optimisez le dépôt de couches minces pour votre laboratoire

- Quels sont les principaux avantages du dépôt chimique en phase vapeur ? Obtenez une qualité de film supérieure et une grande polyvalence

- Quelles sont les principales applications des fours CVD dans la fabrication de semi-conducteurs ? Essentiel pour le dépôt de films de haute pureté

- Quels rôles l'argon (Ar) et l'hydrogène (H2) de haute pureté jouent-ils en tant que gaz porteurs dans le CVD à pression atmosphérique (APCVD) pour une croissance cristalline optimale ?