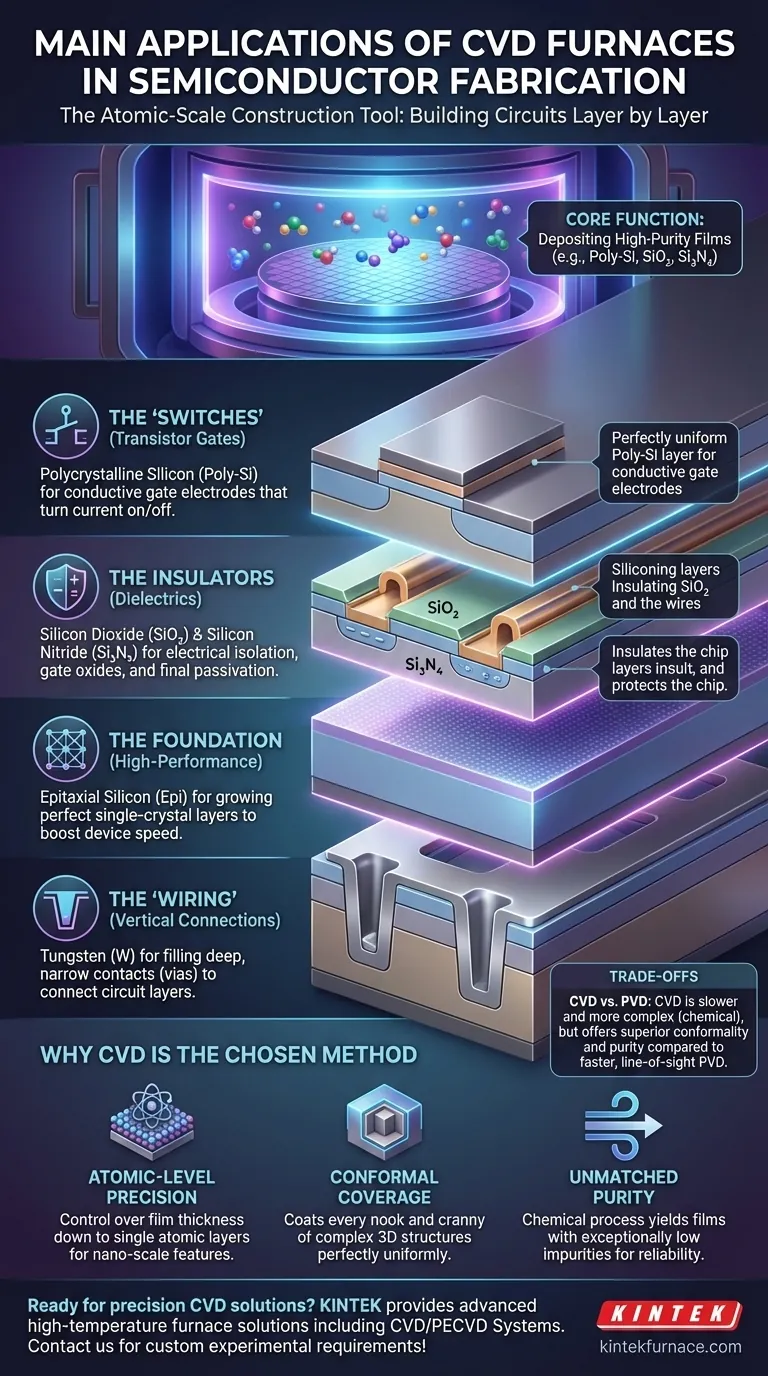

Dans la fabrication de semi-conducteurs, l'application principale d'un four CVD est le dépôt de films ultra-minces et de haute pureté sur des tranches de silicium. Ces films sont les matériaux fondamentaux utilisés pour construire les composants microscopiques d'un circuit intégré. Les matériaux déposés les plus courants comprennent le polysilicium (pour les grilles de transistors), le dioxyde de silicium (pour l'isolation) et le nitrure de silicium (pour la protection et l'isolation).

Le rôle véritable d'un four CVD (Dépôt Chimique en Phase Vapeur) n'est pas seulement de déposer des matériaux, mais d'agir comme un outil de construction à l'échelle atomique. Il permet la stratification précise et uniforme de conducteurs, d'isolants et de semi-conducteurs qui forment les éléments constitutifs de chaque puce moderne.

La fonction principale : construire des circuits couche par couche

Un microprocesseur moderne est une ville tridimensionnelle de milliards de transistors. Un four CVD est l'un des principaux outils utilisés pour construire cette ville, déposant des matériaux spécifiques à des emplacements spécifiques, couche par couche atomique.

Les « interrupteurs » : Silicium polycristallin (Poly-Si)

Le polysilicium est une forme de silicium suffisamment conductrice pour agir comme électrode de grille. C'est "l'interrupteur" d'un transistor qui active ou désactive le flux de courant. Le CVD est utilisé pour déposer une couche parfaitement uniforme de polysilicium sur toute la tranche.

Les isolants : Dioxyde de silicium (SiO₂) et Nitrure de silicium (Si₃N₄)

Pour éviter le chaos électrique, les composants doivent être isolés électriquement les uns des autres. Les fours CVD déposent des films de dioxyde de silicium et de nitrure de silicium, qui sont d'excellents isolants électriques (diélectriques).

Ces films sont utilisés pour créer des oxydes de grille, isoler les fils les uns des autres et former une couche de "passivation" finale protectrice sur la puce finie pour la protéger de l'humidité et de la contamination.

La fondation : Silicium épitaxial (Epi)

Pour les dispositifs hautes performances, le processus commence souvent par la croissance d'une couche de silicium monocristallin sans défaut sur la tranche de base. Ce processus, appelé croissance épitaxiale, est réalisé dans un four CVD et crée une structure cristalline parfaite, essentielle pour une mobilité électronique et une vitesse de dispositif optimales.

Le « câblage » : Films conducteurs

Bien que d'autres méthodes soient souvent utilisées pour le câblage métallique, le CVD est essentiel pour le dépôt de certains films conducteurs comme le Tungstène. Sa capacité unique à "épouser" et à remplir parfaitement des trous verticaux extrêmement profonds et étroits (appelés contacts ou vias) le rend essentiel pour connecter les différentes couches de la ville du circuit.

Pourquoi le CVD est la méthode choisie

Déposer simplement un matériau ne suffit pas ; la qualité et la précision de ce dépôt sont ce qui permet l'électronique moderne. La technologie CVD offre un niveau de contrôle que d'autres méthodes ne peuvent égaler pour ces applications spécifiques.

Précision au niveau atomique

Les transistors modernes ont des caractéristiques mesurées en nanomètres. Le CVD permet de contrôler l'épaisseur du film jusqu'à la seule couche atomique. Cette précision est non négociable pour créer des dispositifs cohérents et fiables sur une tranche de 300 mm.

Couverture conforme

Étant donné que les transistors sont passés à des structures 3D (telles que les FinFET), la surface d'une tranche n'est plus plane. L'avantage clé du CVD est sa couverture conforme, c'est-à-dire la capacité du film déposé à recouvrir chaque recoin, chaque crevasse et chaque paroi latérale avec une épaisseur parfaitement uniforme.

Pureté et qualité inégalées

Le CVD est un processus de réaction chimique utilisant des gaz précurseurs de haute pureté. Il en résulte des films avec des niveaux d'impuretés exceptionnellement bas, ce qui est essentiel pour obtenir les propriétés électriques souhaitées et la fiabilité à long terme d'un dispositif semi-conducteur.

Comprendre les compromis

Bien qu'indispensable, le CVD n'est pas la seule technique de dépôt de film, et il présente ses propres défis.

CVD par rapport au PVD (Dépôt Physique en Phase Vapeur)

Le PVD, qui comprend des techniques comme la pulvérisation cathodique, est un processus physique de « ligne de visée ». Il est souvent plus rapide et mieux adapté au dépôt de couches métalliques pour le câblage sur des surfaces plus planes.

Le CVD est un processus chimique plus lent mais qui offre la couverture conforme et la pureté du film supérieures requises pour les diélectriques et les structures 3D complexes. Les deux techniques sont complémentaires, non exclusives.

Complexité du processus

Les processus CVD impliquent souvent des températures élevées et des gaz précurseurs hautement toxiques, inflammables ou corrosifs. Cela nécessite des systèmes sophistiqués de sécurité, de manipulation et de gestion des gaz d'échappement, ajoutant un coût et une complexité significatifs à une installation de fabrication.

Débit et coût

Bien que les grands fours par lots puissent traiter des centaines de tranches à la fois pour certains films, les processus CVD plus avancés nécessitent des chambres de traitement à tranche unique. Cela peut limiter le débit de l'usine et augmenter le coût par tranche par rapport à d'autres méthodes plus rapides.

Faire le bon choix pour votre objectif

L'application CVD spécifique est directement liée au composant en cours de fabrication.

- Si votre objectif principal est de construire le transistor de base : Vos étapes CVD clés sont le polysilicium pour la grille et le dioxyde de silicium de haute qualité pour le diélectrique de grille.

- Si votre objectif principal est d'isoler et de protéger les composants : Vous vous appuierez sur le CVD pour déposer des couches épaisses de nitrure de silicium et de dioxyde de silicium pour l'isolation et la passivation finale.

- Si votre objectif principal est de créer une fondation haute performance : Vous utiliserez le CVD épitaxial pour faire croître une couche de silicium monocristallin parfaite sur votre tranche de départ.

- Si votre objectif principal est de connecter les couches verticales : Vous utiliserez le CVD au tungstène pour remplir uniformément les contacts et les vias profonds à rapport d'aspect élevé.

En fin de compte, maîtriser les diverses applications du CVD est fondamental pour maîtriser l'art de la fabrication moderne de semi-conducteurs.

Tableau récapitulatif :

| Application | Matériau déposé | Fonction clé |

|---|---|---|

| Grilles de transistors | Polysilicium | Agit comme un interrupteur conducteur pour le contrôle du courant |

| Isolation | Dioxyde de silicium | Assure l'isolation électrique entre les composants |

| Protection | Nitrure de silicium | Protège les puces de l'humidité et de la contamination |

| Fondation | Silicium épitaxial | Fait croître des couches cristallines parfaites pour des hautes performances |

| Câblage | Tungstène | Remplit les trous verticaux pour connecter les couches du circuit |

Prêt à améliorer votre fabrication de semi-conducteurs avec des solutions CVD de précision ? Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours CVD peuvent fournir des films conformes et de haute pureté pour vos projets de semi-conducteurs !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux