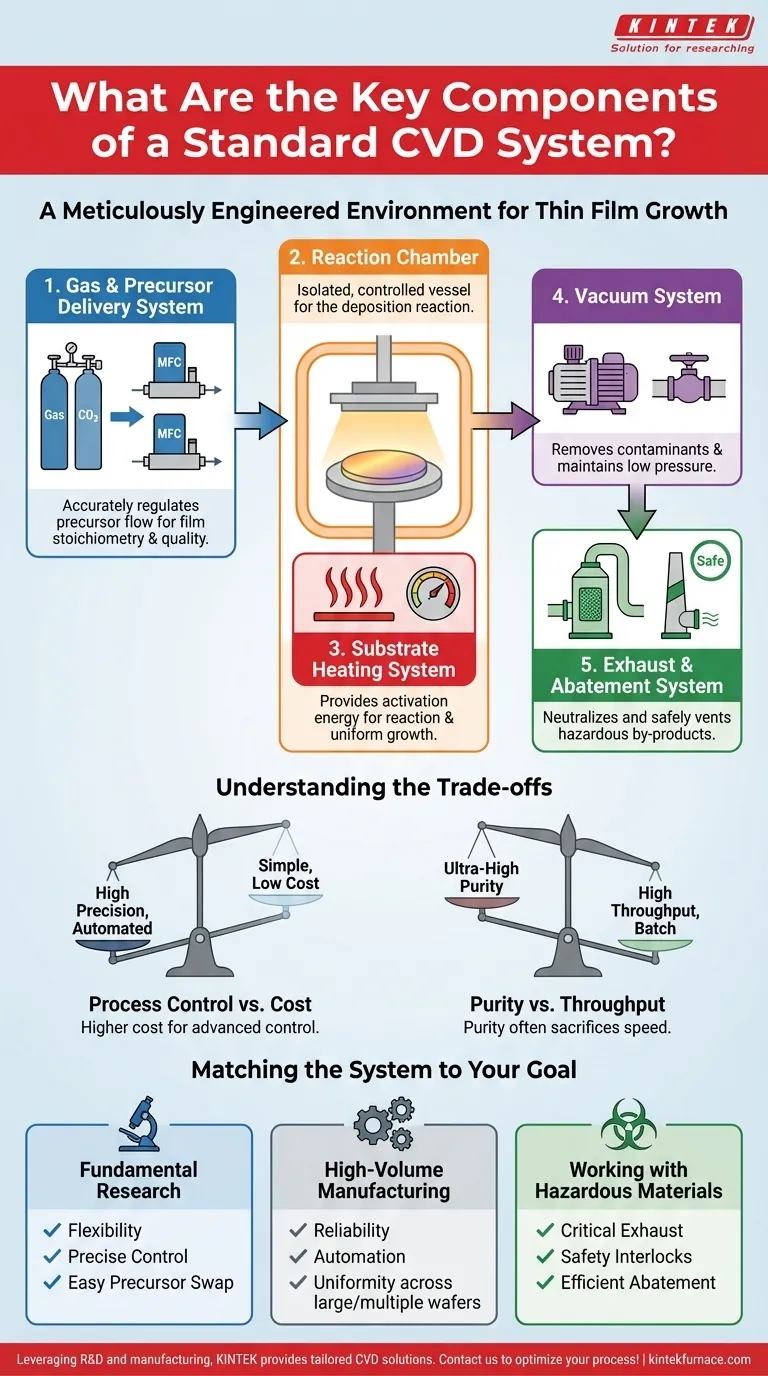

À la base, un système standard de dépôt chimique en phase vapeur (CVD) est composé de cinq éléments clés. Il s'agit d'un système d'alimentation en gaz, d'une chambre de réaction, d'un mécanisme de chauffage du substrat, d'un système de vide et d'un système d'échappement. Chaque partie remplit une fonction distincte, travaillant de concert pour créer un environnement hautement contrôlé pour la croissance de couches minces sur un substrat.

Un système CVD se comprend mieux non pas comme un assemblage de pièces, mais comme un environnement méticuleusement conçu. Chaque composant est un levier de contrôle pour gérer le flux de matière et d'énergie, permettant la construction précise, couche par couche, de nouveaux matériaux à partir de précurseurs gazeux.

Les blocs fonctionnels principaux d'un système CVD

Pour comprendre le fonctionnement d'un système CVD, il est utile de suivre le chemin des gaz précurseurs, de leur source à leur dépôt final et à leur évacuation. Chaque composant joue un rôle essentiel dans ce parcours.

Le système d'alimentation en gaz et en précurseurs

C'est le point de départ de tout le processus. Son objectif est de fournir les précurseurs chimiques nécessaires — les éléments constitutifs du film — à la chambre de réaction en quantités précises et reproductibles.

Ce système utilise des régulateurs de débit massique (MFC) pour contrôler avec précision le débit de chaque gaz. Ce contrôle est fondamental pour déterminer la stœchiométrie finale et la qualité du film déposé.

La chambre de réaction

La chambre de réaction est le cœur du système CVD. C'est un récipient clos conçu pour contenir la réaction chimique et l'isoler de l'atmosphère extérieure.

Les chambres se présentent sous diverses conceptions, allant des simples fours tubulaires horizontaux pour la recherche aux réacteurs complexes à « pomme de douche » pour la production industrielle, mais la fonction principale reste la même : fournir une plate-forme stable pour que le dépôt ait lieu.

Le système de chauffage du substrat

De l'énergie est nécessaire pour rompre les liaisons chimiques des gaz précurseurs et initier la réaction de dépôt sur la surface du substrat. Le système de chauffage fournit cette énergie d'activation critique.

Ceci peut être réalisé par diverses méthodes, telles que des éléments chauffants résistifs entourant la chambre ou des lampes pour un traitement thermique rapide. La capacité à programmer et à maintenir une température stable et uniforme est essentielle pour une croissance cohérente du film.

Le système de vide

Le système de vide remplit deux objectifs critiques. Premièrement, il élimine l'air ambiant et les contaminants de la chambre avant le début du processus, garantissant un environnement de haute pureté.

Deuxièmement, il maintient la basse pression souhaitée pendant le dépôt. En utilisant des pompes et des soupapes d'étranglement, le système contrôle le temps de résidence des gaz dans la chambre et influence le libre parcours moyen des molécules, ce qui a un impact direct sur les propriétés du film, comme la conformité.

Le système d'échappement et d'épuration

Une fois que les gaz ont réagi ou traversé la chambre, ils doivent être évacués en toute sécurité. Le système d'échappement transporte les précurseurs non réagis et les sous-produits volatils hors de la chambre.

Étant donné que de nombreux précurseurs et sous-produits CVD sont toxiques, inflammables ou corrosifs, ce flux est souvent dirigé vers un système d'épuration (ou « laveur »). Ce composant final neutralise les matériaux dangereux avant qu'ils ne soient rejetés dans l'atmosphère.

Comprendre les compromis : Simplicité contre Précision

Aucune conception de système CVD n'est parfaite pour toutes les applications. Le choix et la configuration des composants impliquent des compromis fondamentaux entre le coût, la complexité et la performance.

Contrôle du processus contre coût du système

Un simple four tubulaire avec des vannes à gaz manuelles est peu coûteux mais offre un contrôle limité sur l'uniformité et la répétabilité du film. Il peut convenir à l'exploration de matériaux de base.

En revanche, un système de qualité industrielle avec des MFC automatisés, une géométrie de chambre avancée et une surveillance in situ offre une précision exceptionnelle. Cette précision s'accompagne d'un coût et d'une complexité opérationnelle nettement supérieurs.

Pureté contre Débit

L'obtention de films d'ultra-haute pureté nécessite un système de vide haute performance (utilisant souvent des pompes turbomoléculaires) et un contrôle méticuleux de la contamination, ce qui peut être lent et coûteux.

Pour les applications où le débit est plus critique que la pureté absolue, un système de vide plus simple et une chambre de traitement par lots peuvent être utilisés. Cela augmente le nombre de substrats par cycle au détriment du niveau de vide ultime.

Adapter le système à votre objectif

La configuration idéale d'un système CVD est entièrement définie par son objectif prévu. Comprendre votre objectif principal est la première étape pour évaluer ou concevoir un système.

- Si votre objectif principal est la recherche fondamentale : Privilégiez un système offrant une flexibilité maximale, des contrôles programmables précis pour la température et la pression, et la possibilité de changer facilement différents précurseurs.

- Si votre objectif principal est la fabrication à grand volume : Mettez l'accent sur la fiabilité, l'automatisation et les conceptions de chambres qui maximisent l'uniformité du film sur de grands substrats ou plusieurs plaquettes à la fois.

- Si votre objectif principal est de travailler avec des matériaux dangereux : La conception du système d'échappement, des interverrouillages de sécurité et du système d'épuration devient le facteur le plus critique, surpassant presque toutes les autres considérations.

En fin de compte, maîtriser le CVD commence par reconnaître que chaque composant est un levier que vous pouvez utiliser pour influencer les propriétés finales de votre matériau.

Tableau récapitulatif :

| Composant | Fonction clé |

|---|---|

| Système d'alimentation en gaz | Fournit et régule les gaz précurseurs pour la stœchiométrie du film |

| Chambre de réaction | Contient et isole la réaction chimique pour le dépôt |

| Système de chauffage du substrat | Fournit l'énergie d'activation pour une croissance uniforme du film |

| Système de vide | Élimine les contaminants et contrôle la pression pour la qualité du film |

| Système d'échappement | Évacue et neutralise en toute sécurité les sous-produits dangereux |

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours Muffle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que votre objectif soit la recherche, la fabrication ou la manipulation de matériaux dangereux, nos systèmes CVD sur mesure peuvent améliorer votre précision, votre fiabilité et votre sécurité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de dépôt de couches minces !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés