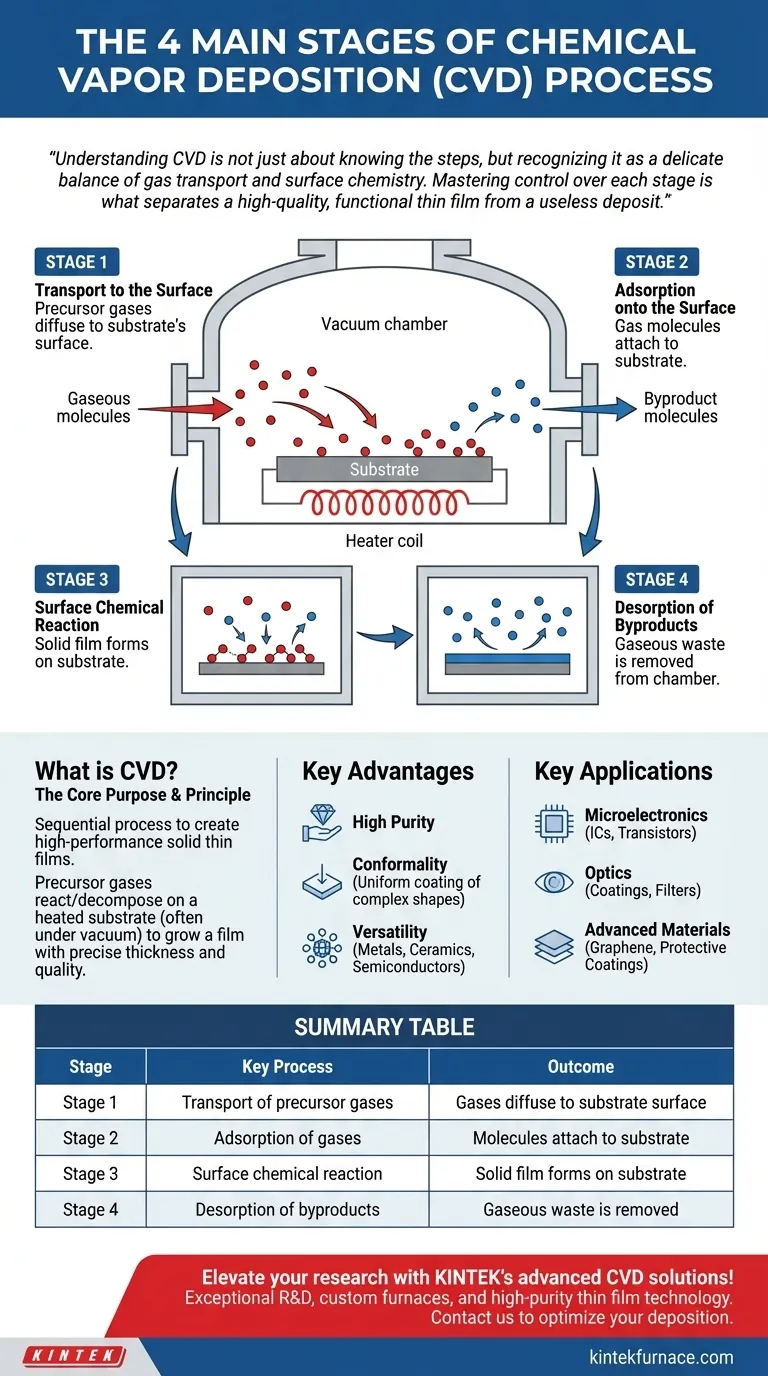

À la base, le dépôt chimique en phase vapeur (CVD) est un processus séquentiel en quatre étapes. Premièrement, les gaz réactifs diffusent à travers la chambre jusqu'à la surface du substrat. Deuxièmement, ces gaz sont adsorbés sur cette surface. Troisièmement, une réaction chimique se produit, formant la couche solide. Enfin, les sous-produits gazeux de cette réaction sont désorbés et évacués de la chambre.

Comprendre le CVD ne consiste pas seulement à connaître les étapes, mais à le reconnaître comme un équilibre délicat entre le transport des gaz et la chimie de surface. Maîtriser le contrôle de chaque étape est ce qui distingue une couche mince fonctionnelle de haute qualité d'un dépôt inutile.

Qu'est-ce que le dépôt chimique en phase vapeur ?

Le dépôt chimique en phase vapeur est un processus de fabrication très polyvalent utilisé pour créer des couches minces solides et performantes sur un substrat. Il constitue l'épine dorsale de nombreuses industries de pointe.

L'objectif principal

La fonction première du CVD est de faire croître une couche de matériau sur un objet de base, ou substrat. Cette couche peut fournir des qualités protectrices, comme la résistance à la corrosion, ou conférer des propriétés électroniques ou optiques spécifiques.

Le principe fondamental

Le processus implique l'introduction de gaz précurseurs dans une chambre de réaction, qui est généralement maintenue sous vide et à haute température. Ces gaz réagissent ou se décomposent au contact du substrat chauffé, formant une couche solide qui adhère à la surface. L'épaisseur et la qualité de la couche sont précisément contrôlées par des facteurs tels que la température, la pression, la concentration des gaz et le temps de dépôt.

Décomposer les quatre étapes du dépôt

L'ensemble du processus CVD peut être décomposé en quatre événements distincts et séquentiels. L'efficacité de chaque étape a un impact direct sur la qualité de la couche finale.

Étape 1 : Transport vers la surface

Tout d'abord, les gaz réactifs, également appelés précurseurs, doivent voyager de l'entrée de gaz de la chambre jusqu'à la proximité immédiate du substrat. Ce transport de masse se fait par diffusion et convection, régi par la dynamique des fluides à l'intérieur de la chambre.

Étape 2 : Adsorption à la surface

Une fois que les molécules de gaz précurseur sont proches du substrat, elles doivent s'attacher physiquement à sa surface. Ce processus est appelé adsorption. Sans cette étape cruciale, les molécules rebondiraient simplement et aucune réaction chimique ne pourrait avoir lieu.

Étape 3 : Réaction chimique de surface

C'est l'étape de formation de la couche. Énergisées par la haute température du substrat, les molécules précurseurs adsorbées subissent des réactions chimiques. Elles peuvent se décomposer ou réagir avec d'autres molécules adsorbées pour former le matériau solide souhaité, qui nucléate ensuite et croît en une couche continue.

Étape 4 : Désorption des sous-produits

La plupart des réactions chimiques produisent des déchets. Dans le CVD, il s'agit généralement d'autres gaz. Ces sous-produits gazeux doivent se détacher de la surface (un processus appelé désorption) et être évacués. Si les sous-produits ne sont pas éliminés efficacement, ils peuvent contaminer la couche ou entraver le dépôt de nouveau matériau.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Ses avantages sont contrebalancés par des exigences opérationnelles et des limitations spécifiques.

Avantages clés du CVD

Le processus est apprécié pour sa capacité à produire des couches de haute pureté avec une excellente qualité structurelle.

Son avantage le plus significatif est peut-être la conformité. Parce que le précurseur est un gaz, il peut revêtir uniformément des formes complexes en trois dimensions, un exploit difficile à réaliser pour les méthodes de dépôt à ligne de visée.

Le CVD est également très polyvalent, capable de déposer une vaste gamme de matériaux, y compris des métaux, des céramiques et des semi-conducteurs, sur presque tous les substrats capables de résister à la chaleur.

Limitations et considérations inhérentes

La contrainte la plus importante du CVD traditionnel est sa dépendance aux températures élevées. Cela peut endommager ou déformer les substrats sensibles à la température, tels que les plastiques ou certaines plaquettes semi-conductrices prétraitées.

Le processus nécessite également l'utilisation de gaz précurseurs qui peuvent être volatils, toxiques ou corrosifs. Cela nécessite des équipements complexes et coûteux pour la manipulation sûre, la livraison et la gestion des gaz d'échappement.

Enfin, la plupart des processus CVD fonctionnent sous vide, ce qui augmente le coût et la complexité de l'équipement et prolonge le temps de traitement.

Applications clés du CVD

Les capacités uniques du CVD l'ont rendu indispensable dans plusieurs domaines de haute technologie.

Microélectronique

Le CVD est fondamental pour l'industrie des semi-conducteurs. Il est utilisé pour déposer les couches isolantes (diélectriques), conductrices et semi-conductrices qui forment les circuits intégrés, les transistors et autres composants microélectroniques.

Optique

Le processus est utilisé pour créer des revêtements optiques haute performance. Cela comprend des revêtements antireflets sur les lentilles, des films hautement réfléchissants pour les miroirs et des filtres optiques spécialisés.

Matériaux et revêtements avancés

Le CVD est utilisé pour créer certains des matériaux les plus avancés disponibles. Cela comprend la culture de films de diamant synthétique et de graphène pour les outils de coupe et les capteurs, ainsi que le dépôt de revêtements protecteurs durs sur des pièces industrielles pour les protéger de l'oxydation et de l'usure.

Comment appliquer cela à votre projet

Comprendre ces étapes vous permet de mieux diagnostiquer les problèmes et de choisir le bon processus pour votre objectif.

- Si votre objectif principal est de créer des couches ultra-pures et denses pour les semi-conducteurs : La voie de la réaction chimique du CVD assure une qualité de matériau supérieure et un contrôle au niveau atomique par rapport à la plupart des méthodes physiques.

- Si votre objectif principal est de revêtir uniformément des pièces complexes en trois dimensions : Le dépôt non-linéaire du CVD est un avantage critique, assurant une couverture complète et uniforme sur toutes les surfaces exposées.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Vous devez explorer les variantes à basse température comme le CVD assisté par plasma (PECVD) ou envisager entièrement des technologies de dépôt alternatives.

En considérant le CVD comme une séquence d'événements physiques et chimiques contrôlés, vous pouvez mieux optimiser le processus pour atteindre les propriétés matérielles souhaitées.

Tableau récapitulatif :

| Étape | Processus clé | Résultat |

|---|---|---|

| 1 | Transport des gaz précurseurs | Les gaz diffusent jusqu'à la surface du substrat |

| 2 | Adsorption des gaz | Les molécules s'attachent au substrat |

| 3 | Réaction chimique de surface | La couche solide se forme sur le substrat |

| 4 | Désorption des sous-produits | Les déchets gazeux sont éliminés |

Élevez votre recherche avec les solutions CVD avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que nos systèmes CVD/PECVD, des fours à moufle, à tube, rotatifs, sous vide et à atmosphère. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, fournissant des couches minces conformes et de haute pureté pour des applications en microélectronique, optique et matériaux avancés. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de dépôt et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels sont les principaux avantages des fours tubulaires PECVD par rapport aux fours tubulaires CVD ? Température plus basse, dépôt plus rapide, et plus encore

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces