À la base, le dépôt chimique en phase vapeur (CVD) offre une combinaison de polyvalence des matériaux, de qualité de film et de flexibilité géométrique difficile à obtenir avec d'autres méthodes. Ses principaux avantages incluent la capacité de créer des revêtements très purs et uniformes, de déposer une vaste gamme de matériaux et de couvrir parfaitement des surfaces complexes et non en visibilité directe.

Le véritable avantage du CVD réside dans sa nature fondamentale : c'est un processus chimique, et non physique. Cela lui permet de "faire croître" un film atome par atome sur chaque surface exposée, ce qui donne des couches exceptionnellement uniformes et pures, impossibles à créer avec des techniques de dépôt directionnelles en visibilité directe.

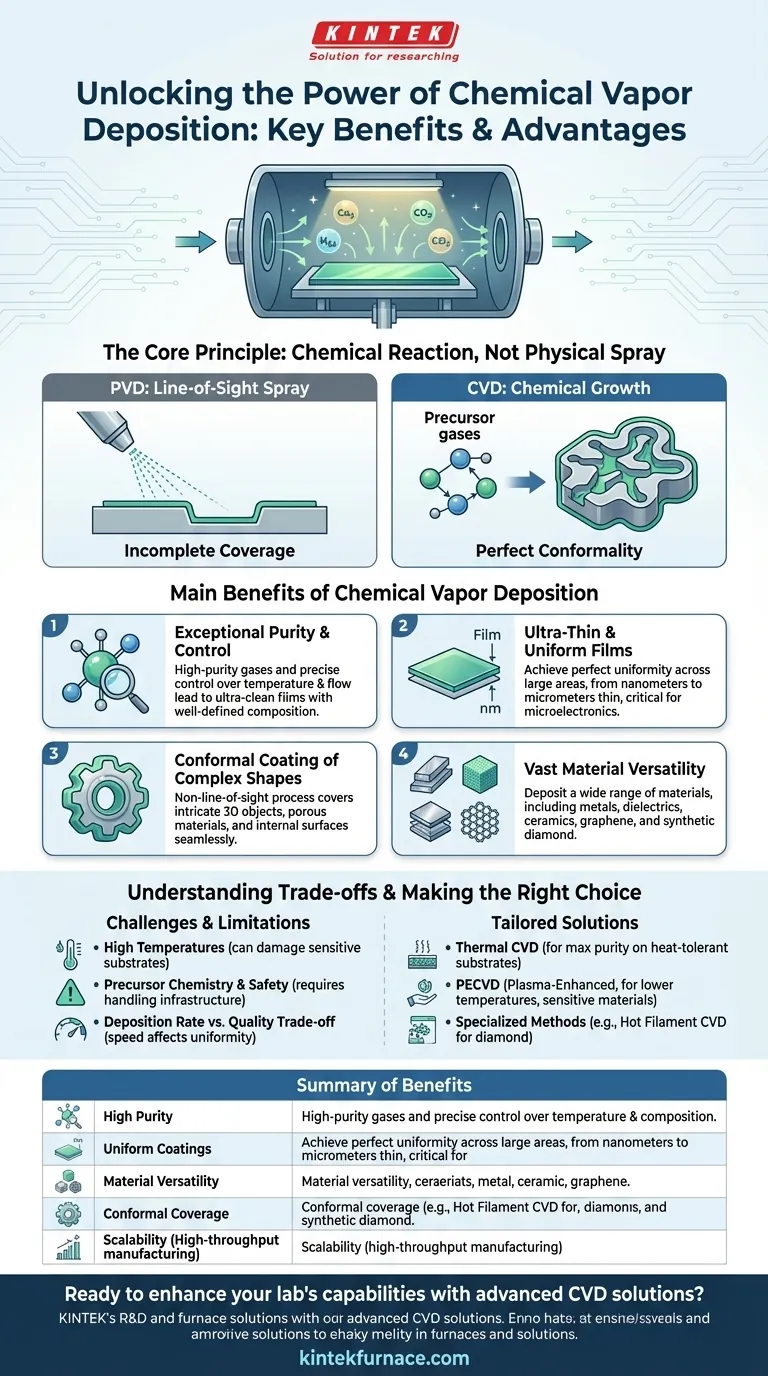

Le principe fondamental : Pourquoi le CVD excelle en qualité de film

Les avantages uniques du CVD découlent directement de son fonctionnement. Un gaz précurseur est introduit dans une chambre où il réagit et se décompose, déposant un film solide sur un substrat.

C'est une réaction chimique, pas une pulvérisation physique

Contrairement au dépôt physique en phase vapeur (PVD), qui pulvérise essentiellement le matériau d'une source vers une cible, le CVD implique une réaction chimique qui se produit sur toute la surface du substrat.

Cette réaction en phase gazeuse garantit que le matériau déposé peut atteindre chaque fissure, crevasse et caractéristique interne d'un objet.

Obtenir une pureté et un contrôle exceptionnels

Les intrants d'un processus CVD sont des gaz de haute pureté. En gérant précisément les débits, la température et la pression dans la chambre de réaction, les ingénieurs peuvent exercer un contrôle précis sur le film final.

Cela permet la création de films avec une pureté matérielle extrêmement élevée et une composition et microstructure bien définies.

Création de films ultra-minces et uniformes

Le CVD est capable de produire des films parfaitement uniformes sur de grandes surfaces. Le processus peut être contrôlé pour déposer des couches de quelques atomes d'épaisseur (nanomètres) à plusieurs micromètres.

Cette précision est fondamentale pour les industries modernes comme la microélectronique, où la performance d'un transistor dépend de la qualité de couches diélectriques et conductrices incroyablement fines.

Une polyvalence inégalée en matière de matériaux et de substrats

Au-delà de la qualité du film, la flexibilité du CVD en fait une solution de choix pour un large éventail de défis techniques.

Revêtement de formes complexes : Le pouvoir de la conformité

L'avantage géométrique le plus significatif du CVD est sa conformité. Parce que le processus n'est pas en visibilité directe, il peut déposer un revêtement parfaitement uniforme sur des objets 3D complexes, des matériaux poreux et des surfaces internes.

Ceci est essentiel pour des applications telles que la création de barrières protectrices contre la corrosion à l'intérieur de tuyaux ou le dépôt de couches fonctionnelles sur des systèmes micro-électro-mécaniques (MEMS) complexes.

Une vaste bibliothèque de matériaux déposables

En modifiant les gaz précurseurs et les conditions du processus, le CVD peut être utilisé pour déposer une énorme gamme de matériaux.

Cela inclut les métaux, les films conducteurs, les couches diélectriques, les céramiques et les matériaux avancés comme le graphène et le diamant synthétique. Cette polyvalence est inégalée par la plupart des autres techniques de dépôt.

Évolutivité pour la production industrielle

Bien que l'équipement puisse être complexe, les processus CVD sont hautement évolutifs. Ils sont utilisés dans la fabrication à haut débit pour tout, des panneaux solaires et écrans plats aux revêtements protecteurs sur les outils de coupe.

Une fois qu'un processus est réglé, il peut être reproduit de manière fiable sur de grands substrats ou de grands lots de pièces, ce qui le rend rentable à l'échelle industrielle.

Comprendre les compromis et les limites

Aucun processus n'est sans défis. Comprendre objectivement les limites du CVD est essentiel pour l'utiliser efficacement.

Le défi des températures élevées

Les processus CVD traditionnels nécessitent souvent des températures très élevées (plusieurs centaines à plus d'un millier de degrés Celsius) pour provoquer les réactions chimiques nécessaires.

Cela peut endommager ou détruire les substrats sensibles à la température, tels que les plastiques ou certains composants électroniques.

Chimie des précurseurs et sécurité

Les gaz utilisés en CVD peuvent être toxiques, inflammables ou corrosifs, nécessitant des investissements importants dans les infrastructures de sécurité et de manipulation.

De plus, des sous-produits chimiques indésirables peuvent se former pendant la réaction, qui doivent être gérés et éliminés en toute sécurité.

Taux de dépôt vs. qualité du film

Bien que le CVD puisse avoir des taux de dépôt élevés, il y a souvent un compromis. Tenter de déposer un film trop rapidement peut compromettre son uniformité, sa densité et sa pureté.

L'obtention des films de la plus haute qualité nécessite souvent des conditions de dépôt plus lentes et plus soigneusement contrôlées.

Faire le bon choix pour votre objectif

Le type spécifique de processus CVD que vous choisissez dépend entièrement de votre matériau, de votre substrat et du résultat souhaité.

- Si votre objectif principal est une pureté et une conformité maximales sur un substrat tolérant à la chaleur : Le CVD thermique traditionnel est le choix idéal pour créer des films denses et de haute qualité.

- Si votre objectif principal est de revêtir un matériau sensible à la température comme un polymère ou un appareil électronique fini : Le CVD assisté par plasma (PECVD) est la solution, car il utilise le plasma pour permettre des réactions à des températures beaucoup plus basses.

- Si votre objectif principal est de créer des revêtements ultra-durs et performants pour les outils ou l'optique : Des méthodes spécialisées comme le CVD à filament chaud (pour les films de diamant) sont spécifiquement conçues pour ces applications exigeantes.

En fin de compte, le dépôt chimique en phase vapeur est une technologie fondamentale qui permet aux ingénieurs de construire des matériaux et des dispositifs atome par atome.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Haute pureté | Utilise des gaz purs pour un dépôt de film propre et contrôlé avec un minimum d'impuretés. |

| Revêtements uniformes | Assure une épaisseur de film homogène sur les surfaces, idéal pour les géométries complexes. |

| Polyvalence des matériaux | Dépose des métaux, des céramiques, du graphène et plus encore en changeant les gaz précurseurs. |

| Couverture conforme | Couvre les zones non en visibilité directe, parfait pour les pièces complexes et les surfaces internes. |

| Évolutivité | Facilement adaptable à la production industrielle, supportant la fabrication à haut débit. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions CVD avancées ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température adaptées à divers laboratoires. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une personnalisation poussée pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut vous aider à obtenir un dépôt de film supérieur et à optimiser vos processus !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision