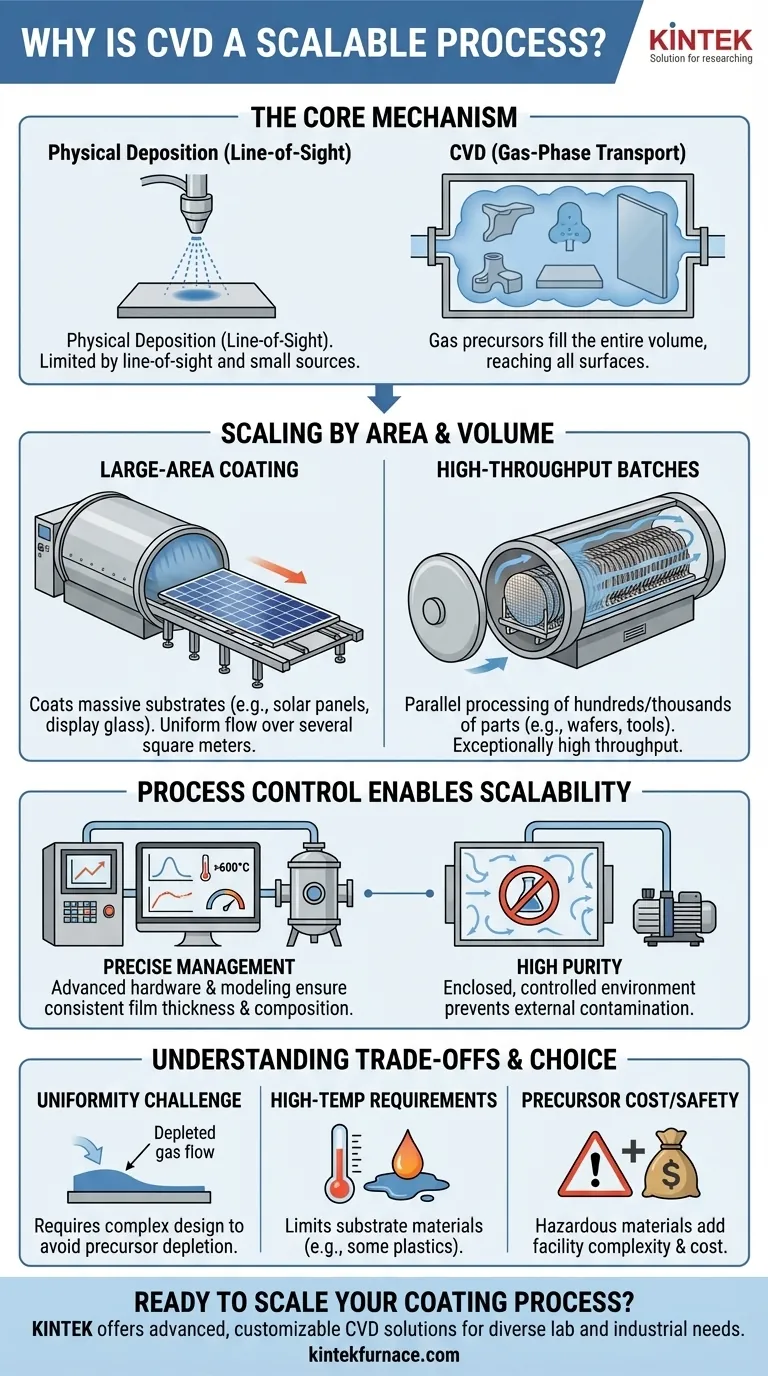

À la base, le dépôt chimique en phase vapeur (CVD) est considéré comme un processus évolutif car son mécanisme fondamental n'est pas limité par la ligne de visée ou de petites sources ponctuelles. L'utilisation de précurseurs chimiques gazeux permet au processus de revêtir efficacement de grandes surfaces et de grands lots de composants simultanément, le rendant hautement adaptable des expériences à l'échelle du laboratoire à la production industrielle à grand volume.

L'évolutivité du CVD découle de sa nature en phase gazeuse. Contrairement aux processus qui pulvérisent le matériau à partir d'un point unique, les précurseurs CVD remplissent l'intégralité du réacteur, permettant des revêtements uniformes et de haute pureté sur de vastes zones ou de nombreuses pièces en une seule opération.

Les mécanismes de l'évolutivité du CVD

Pour comprendre pourquoi le CVD s'adapte efficacement, nous devons examiner comment le matériau est transporté et déposé. Le processus est fondamentalement différent des méthodes de dépôt physique, ce qui influence directement ses capacités de production.

Dépôt uniforme par transport en phase gazeuse

La caractéristique principale du CVD est l'utilisation de gaz précurseurs volatils. Ces gaz sont introduits dans une chambre de réaction où ils se décomposent ou réagissent sur une surface de substrat chauffée, formant un film solide.

Parce que les précurseurs existent sous forme gazeuse, ils se dilatent naturellement pour remplir l'intégralité du volume du réacteur. Cela leur permet d'atteindre toutes les surfaces exposées du substrat, y compris les formes complexes et les surfaces de nombreuses pièces individuelles disposées en lot.

Mise à l'échelle par surface : revêtement de grands substrats

Pour des applications comme les panneaux solaires, le verre architectural ou la fabrication d'écrans, la capacité à revêtir une seule grande surface est primordiale.

Les réacteurs CVD peuvent être conçus pour être très grands, accueillant des substrats massifs. Le système de distribution de gaz est conçu pour assurer un flux et une concentration uniformes des précurseurs sur toute la surface, permettant une épaisseur et des propriétés de film constantes sur des surfaces de plusieurs mètres carrés.

Mise à l'échelle par volume : traitement par lots à haut débit

Pour les composants plus petits, tels que les tranches de semi-conducteurs, les outils de coupe ou les implants médicaux, l'évolutivité est obtenue par traitement par lots.

Des centaines, voire des milliers de pièces peuvent être chargées dans un grand four CVD. Les gaz précurseurs circulent autour et entre chaque composant, déposant un revêtement uniforme sur tous simultanément. Ce traitement parallèle se traduit par un débit exceptionnellement élevé.

Comment le contrôle de processus permet l'évolutivité

Il ne suffit pas de simplement agrandir un réacteur. L'évolutivité du CVD n'est réussie que parce que les paramètres du processus peuvent être gérés avec précision, garantissant que la qualité et l'uniformité ne sont pas sacrifiées au profit du volume.

Maintien de l'uniformité du film

Le principal défi de la mise à l'échelle du CVD est de maintenir une épaisseur et une composition de film constantes. À mesure que la taille du réacteur ou la charge de lot augmente, des facteurs tels que la dynamique du flux gazeux et les gradients de température deviennent plus complexes.

Les systèmes CVD modernes utilisent une modélisation informatique sophistiquée et du matériel avancé pour contrôler l'injection de gaz, la pression de la chambre et le chauffage multi-zones. Ce contrôle précis garantit que toutes les surfaces — qu'il s'agisse d'un seul grand substrat ou de mille petites pièces — connaissent les mêmes conditions de dépôt.

Assurer une pureté élevée à grande échelle

Le CVD est un processus en vase clos, sous vide poussé ou sous atmosphère contrôlée. Cela empêche les contaminants de l'environnement extérieur d'être incorporés dans le film.

Cette propreté inhérente est maintenue même dans les systèmes à grande échelle. La capacité à produire des films de haute pureté de manière constante sur de grands lots est une raison essentielle pour laquelle le CVD est la technologie dominante dans des industries comme la microélectronique.

Comprendre les compromis

Bien que hautement évolutif, le CVD n'est pas sans défis. Reconnaître ces limitations est essentiel pour prendre une décision éclairée.

Le défi de l'uniformité

Atteindre une uniformité parfaite dans un réacteur grand ou densément rempli est un défi d'ingénierie important. Les gaz précurseurs peuvent s'épuiser lorsqu'ils s'écoulent sur les surfaces, ce qui entraîne des revêtements plus minces en aval. Cela nécessite une conception de réacteur et un réglage de processus complexes pour atténuer ce problème.

Exigences de haute température

De nombreux procédés CVD fonctionnent à très haute température (souvent >600°C). Cela peut limiter les types de matériaux de substrat qui peuvent être utilisés, car certains plastiques ou métaux à bas point de fusion ne peuvent pas supporter la chaleur.

Coût et sécurité des précurseurs

Les précurseurs chimiques utilisés en CVD peuvent être coûteux, toxiques, corrosifs ou inflammables. L'intensification du processus implique l'intensification du stockage et de la manipulation de ces matériaux dangereux, ce qui ajoute des coûts et une complexité importants à l'infrastructure d'installation requise.

Faire le bon choix pour votre application

Choisir le CVD doit être une décision stratégique basée sur vos objectifs de production spécifiques et vos contraintes matérielles.

- Si votre objectif principal est les revêtements de grande surface (par exemple, panneaux solaires, écrans plats) : Le CVD est un choix de premier plan en raison de sa capacité prouvée à déposer des films uniformes et haute performance sur de vastes surfaces.

- Si votre objectif principal est la production à grand volume de petits composants (par exemple, tranches de semi-conducteurs, machines-outils) : La capacité de traitement par lots du CVD offre un débit et une rentabilité inégalés à grande échelle.

- Si votre objectif principal est le revêtement de matériaux sensibles à la température : Vous devez explorer les variantes à basse température comme le CVD assisté par plasma (PECVD) ou accepter les limitations du processus thermique traditionnel.

Comprendre ces principes d'évolutivité vous permet d'utiliser le CVD non seulement comme une technique de dépôt, mais comme une solution de fabrication stratégique.

Tableau récapitulatif :

| Aspect | Points clés |

|---|---|

| Évolutivité | Adaptable du laboratoire à l'échelle industrielle ; efficace pour les grandes surfaces et le traitement par lots. |

| Mécanisme | Les précurseurs en phase gazeuse remplissent le réacteur, permettant un dépôt uniforme sur des formes complexes et de multiples pièces. |

| Contrôle | Une gestion précise du flux de gaz, de la température et de la pression assure la cohérence et une pureté élevée. |

| Défis | Les problèmes d'uniformité, les températures élevées et le coût/la sécurité des précurseurs nécessitent une ingénierie soignée. |

Prêt à faire évoluer vos processus de revêtement avec des solutions CVD avancées ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours avancés à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans la microélectronique, le solaire ou la fabrication d'outils, nous fournissons des revêtements évolutifs et de haute pureté adaptés à vos besoins. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes CVD peuvent améliorer l'efficacité et la qualité de votre production !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?