Dans un système de dépôt chimique en phase vapeur (CVD), la livraison des gaz est gérée par un réseau hautement intégré de matériel et de logiciels conçus pour une précision extrême. Cela implique des vannes de tête avec des actionneurs pneumatiques contrôlant l'alimentation en matières premières, qui est ensuite acheminée via une tuyauterie personnalisée et gérée par des modules spécialisés de livraison de précurseurs. L'ensemble de ce système physique est orchestré par une unité de contrôle programmable avancée pour garantir le débit, le mélange et le cadencement exacts requis pour le processus de dépôt.

Le principe fondamental à comprendre est que la livraison de gaz en CVD n'est pas simplement un transport ; il s'agit de contrôler précisément une recette moléculaire en temps réel. Le débit et le rapport de mélange des gaz précurseurs dictent directement la composition, l'uniformité et les propriétés fondamentales de la couche mince finale.

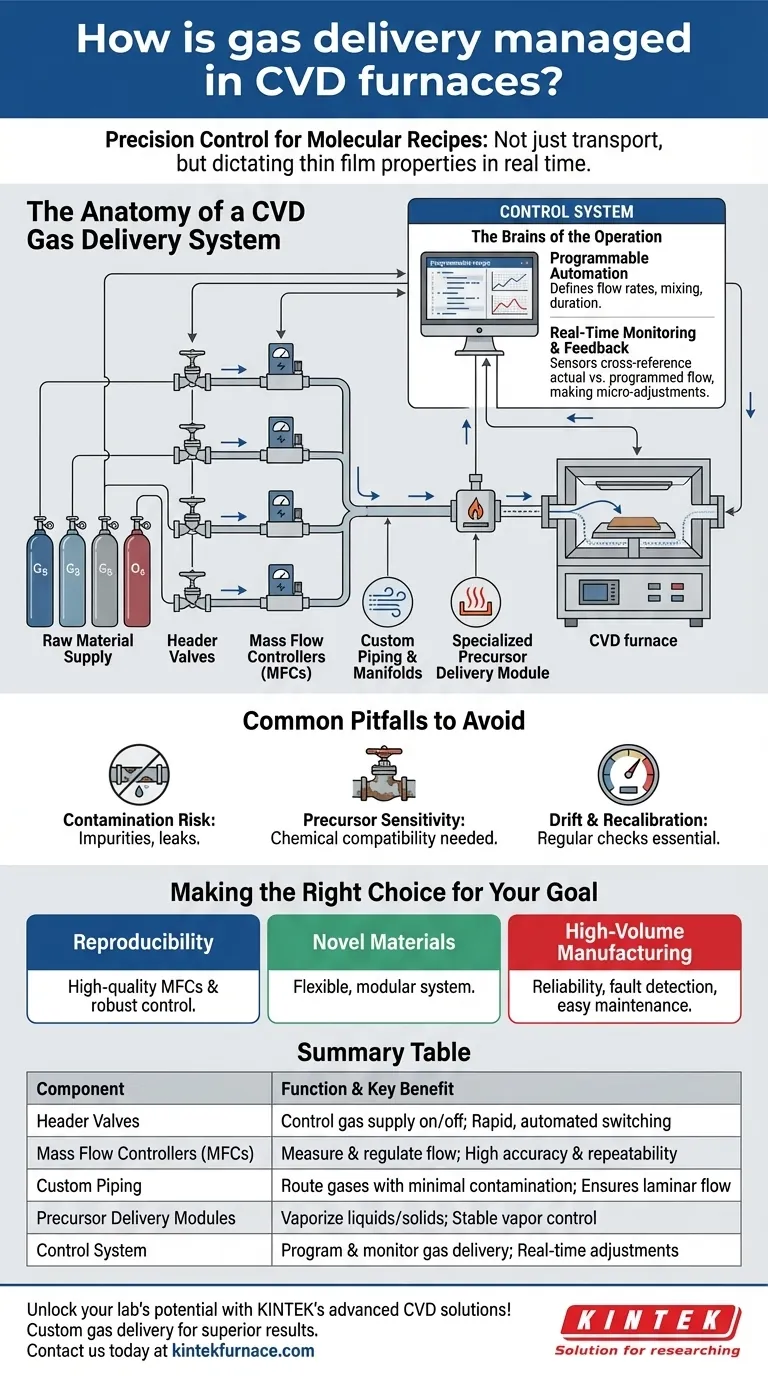

L'anatomie d'un système de livraison de gaz CVD

Pour obtenir un contrôle atome par atome, un four CVD repose sur une série de composants spécialisés fonctionnant en parfaite harmonie. Chaque pièce a un rôle spécifique dans la transformation des matières premières en vrac en une phase gazeuse réactive précisément contrôlée à l'intérieur de la chambre.

Alimentation en matières premières et vannes de tête

Le processus commence aux cylindres de gaz sources. Les vannes de tête, souvent actionnées par des actionneurs pneumatiques, servent de portes marche/arrêt principales pour ces matières premières. Le contrôle pneumatique permet une commutation rapide, automatisée et fiable, ce qui constitue la première étape dans l'exécution d'une recette de dépôt programmée.

Contrôleurs de débit massique (MFC)

Le cœur de la précision de la livraison de gaz est le contrôleur de débit massique (MFC). Après la vanne de tête, chaque ligne de gaz passe par un MFC, qui mesure et contrôle le volume de gaz le traversant avec une précision incroyable. Cela permet au système de doser la quantité exacte de chaque gaz précurseur nécessaire, formant la base d'un processus reproductible.

Tuyauterie et collecteurs personnalisés

La tuyauterie qui relie les sources de gaz à la chambre du four n'est pas une plomberie standard. Elle est conçue sur mesure pour éviter la contamination et assurer un comportement prévisible du gaz. Les objectifs clés sont de minimiser « l'espace mort » où les anciens gaz peuvent stagner et de maintenir un écoulement laminaire, empêchant la turbulence qui pourrait perturber un dépôt uniforme.

Livraison spécialisée de précurseurs

Tous les précurseurs ne sont pas des gaz simples à température ambiante ; beaucoup sont des liquides ou même des solides. Ceux-ci nécessitent des modules spécialisés de livraison de précurseurs qui chauffent doucement le matériau pour le transformer en vapeur. Le système introduit ensuite cette vapeur dans le flux de gaz à un débit stable et contrôlé, tout comme tout autre gaz de procédé.

Le cerveau de l'opération : le système de contrôle

Le matériel physique n'est efficace que lorsqu'il est guidé par un système de contrôle sophistiqué. C'est là que les recettes sont programmées, surveillées et exécutées, garantissant que le processus est à la fois précis et répétable.

Automatisation programmable

Les fours CVD modernes fonctionnent avec des recettes programmables. Un ingénieur définit chaque étape du processus : quels gaz utiliser, leurs débits, la durée et les rapports de mélange. Le système de contrôle exécute ensuite cette séquence sans faille, éliminant le risque d'erreur humaine.

Surveillance en temps réel et rétroaction

Le système de contrôle n'exécute pas les commandes à l'aveugle. Il utilise des capteurs pour surveiller le système en temps réel, comparant les débits et les pressions réels à la recette programmée. Cette boucle de rétroaction permet au système d'effectuer des micro-ajustements à la volée, compensant toute fluctuation mineure pour assurer la cohérence d'une exécution à l'autre.

L'objectif : contrôler la phase gazeuse de la réaction

En fin de compte, l'ensemble de l'appareil de livraison de gaz travaille vers un seul objectif : créer une phase gazeuse de réaction parfaitement définie à l'intérieur de la chambre à vide. En contrôlant la composition de ce mélange gazeux, vous influencez directement la décomposition et la réaction des molécules précurseurs sur la surface du substrat, ce qui est l'essence même du dépôt de couches minces.

Pièges courants à éviter

La précision d'un système de livraison de gaz CVD est aussi sa principale vulnérabilité. Un échec à gérer sa complexité peut entraîner des processus défaillants et des résultats incohérents.

Risque de contamination

Le système est très sensible aux impuretés. Une petite fuite introduisant de l'air dans une conduite de gaz ou une contamination résiduelle d'une exécution précédente peut complètement altérer la chimie du film et ruiner le produit. Un nettoyage méticuleux et des contrôles d'étanchéité sont non négociables.

Sensibilité des précurseurs et compatibilité des matériaux

Différents produits chimiques précurseurs ont des propriétés uniques. Certains sont très corrosifs, tandis que d'autres sont instables à certaines températures. Les conduites de livraison de gaz, les vannes et les joints doivent être fabriqués à partir de matériaux entièrement compatibles avec les produits chimiques spécifiques utilisés pour éviter la dégradation et la contamination.

Dérive et recalibrage

Avec le temps, les capteurs et les contrôleurs au sein des MFC peuvent « dériver », devenant moins précis. Sans un programme de calibration régulier, votre système pourrait indiquer un débit spécifique tout en en délivrant un autre, entraînant un déclin progressif et souvent mystérieux de la qualité et de la reproductibilité du film.

Faire le bon choix pour votre objectif

Votre approche de gestion et de spécification d'un système de livraison de gaz doit s'aligner directement sur le résultat souhaité.

- Si votre objectif principal est la reproductibilité du processus : Investissez dans des contrôleurs de débit massique de haute qualité et un système de contrôle automatisé et robuste avec rétroaction en temps réel pour garantir la cohérence d'une exécution à l'autre.

- Si votre objectif principal est le développement de nouveaux matériaux : Privilégiez un système flexible et modulaire avec des conduites de gaz facilement interchangeables et la prise en charge de plusieurs types de modules de livraison de précurseurs liquides ou solides.

- Si votre objectif principal est la fabrication à grand volume : Mettez l'accent sur la fiabilité du système, la surveillance en temps réel avec détection automatique des défauts et des procédures de maintenance rationalisées pour maximiser le temps de fonctionnement et le rendement.

En fin de compte, maîtriser la livraison des gaz, c'est maîtriser la chimie même qui définit votre produit final.

Tableau récapitulatif :

| Composant | Fonction | Avantage clé |

|---|---|---|

| Vannes de tête | Contrôler l'alimentation en gaz marche/arrêt | Commutation rapide et automatisée |

| Contrôleurs de débit massique (MFC) | Mesurer et réguler le débit de gaz | Haute précision et répétabilité |

| Tuyauterie personnalisée | Acheminer les gaz avec une contamination minimale | Assure un écoulement laminaire et une uniformité |

| Modules de livraison de précurseurs | Vaporiser les liquides/solides pour l'introduction | Contrôle stable de la vapeur pour divers précurseurs |

| Système de contrôle | Programmer et surveiller la livraison des gaz | Ajustements en temps réel et réduction des erreurs |

Libérez le plein potentiel de votre laboratoire avec les solutions CVD avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des fours à haute température tels que les systèmes à tube, sous vide et atmosphériques, et les systèmes CVD/PECVD adaptés à vos besoins. Nos capacités de personnalisation approfondies garantissent une gestion précise de la livraison des gaz pour des résultats de couches minces supérieurs. Prêt à améliorer votre processus ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche ou de production !

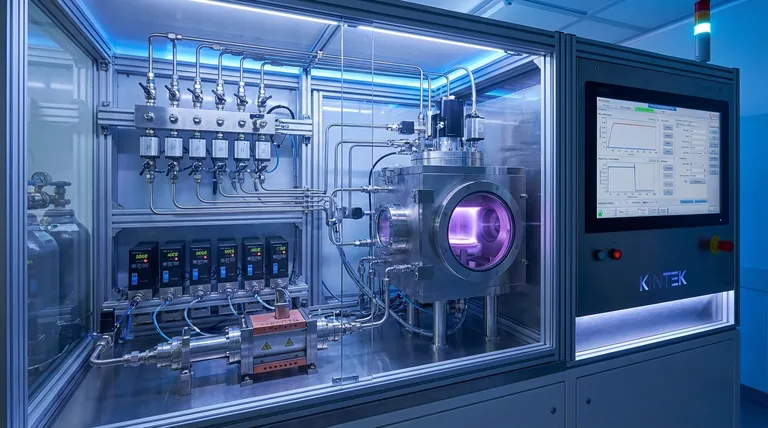

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses