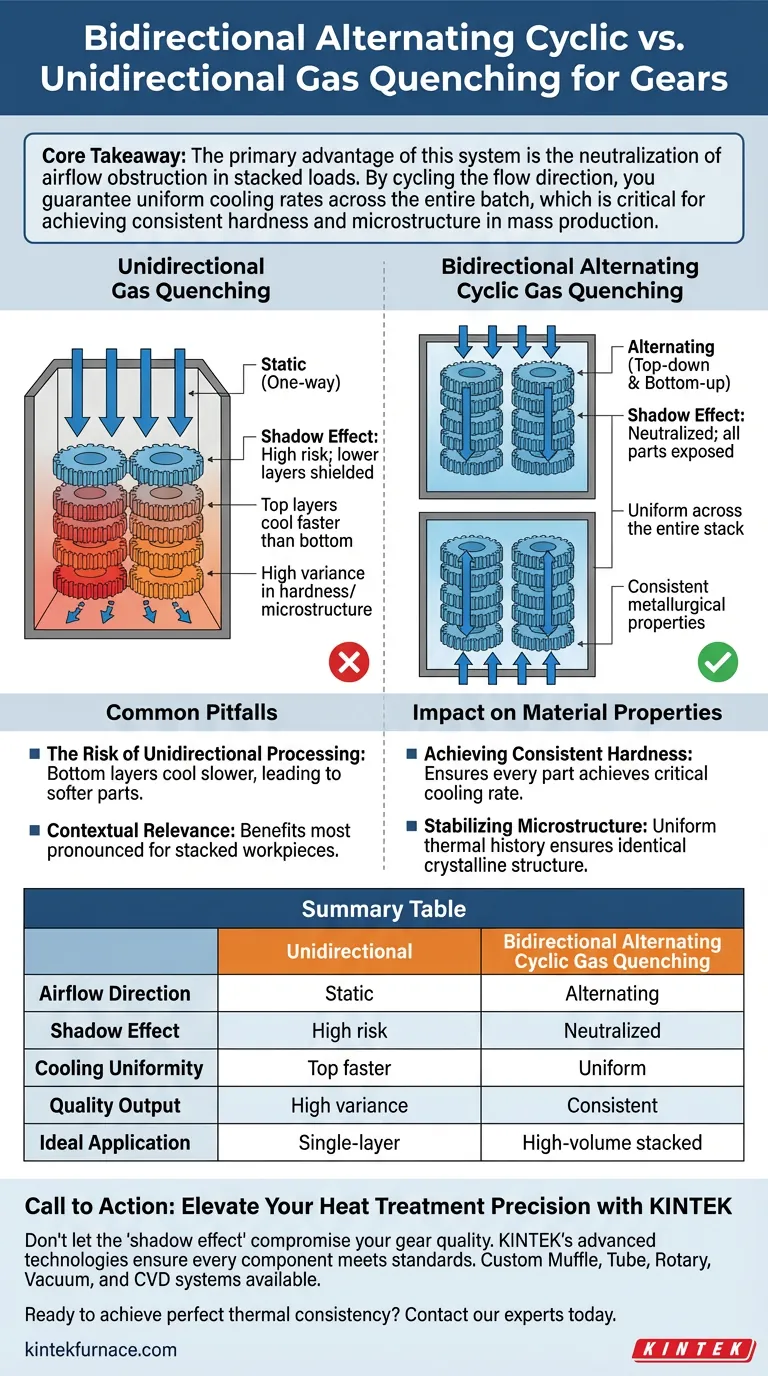

Un système de trempe de gaz cyclique bidirectionnel et alterné améliore considérablement la fiabilité du processus en éliminant activement « l'effet d'ombre » qui affecte les configurations unidirectionnelles traditionnelles. En alternant périodiquement le flux de gaz entre les directions de haut en bas et de bas en haut, le système empêche les couches supérieures d'une pile de bloquer le flux d'air vers les couches inférieures. Cela garantit que chaque engrenage d'un lot connaît la même histoire thermique, quelle que soit sa position dans la pile.

Point essentiel : Le principal avantage de ce système est la neutralisation de l'obstruction du flux d'air dans les charges empilées. En alternant la direction du flux, vous garantissez des vitesses de refroidissement uniformes sur l'ensemble du lot, ce qui est essentiel pour obtenir une dureté et une microstructure cohérentes en production de masse.

La mécanique d'un refroidissement uniforme

Surmonter l'effet d'ombre

Dans un système unidirectionnel standard, le gaz circule à partir d'une seule source, généralement le haut. La première couche d'engrenages frappe le flux de gaz en premier, protégeant ou « ombrageant » efficacement les composants situés en dessous.

La solution du flux alterné

Un système bidirectionnel perturbe ce schéma statique en inversant périodiquement le flux d'air. En alternant entre un soufflage de haut en bas et de bas en haut, le système garantit que les zones « ombragées » sont exposées à des courants de refroidissement directs.

Élimination des gradients thermiques

Ce mouvement cyclique équilibre l'extraction de chaleur sur l'ensemble de la charge. Il empêche les couches supérieures de refroidir beaucoup plus rapidement que les couches inférieures, une cause fréquente de distorsion et d'incohérence.

Impact sur les propriétés des matériaux

Obtenir une dureté cohérente

La dureté d'un engrenage est directement dictée par la vitesse à laquelle il est refroidi. Comme le système bidirectionnel égalise le flux d'air, il garantit que chaque pièce de la pile atteint la même vitesse de refroidissement critique.

Stabilisation de la microstructure

La microstructure dépend entièrement de l'historique thermique de la pièce. Un chauffage et un refroidissement uniformes garantissent que la structure cristalline du métal est identique sur l'ensemble du lot.

Fiabilité en production de masse

Pour la fabrication à haut volume, la cohérence pièce à pièce est la mesure du succès. Ce système élimine la variable « position dans la pile » de l'équation de qualité.

Pièges courants à éviter

Le risque du traitement unidirectionnel

Si vous vous fiez au flux unidirectionnel pour les engrenages empilés, vous acceptez un risque élevé de variance. Les couches inférieures refroidiront presque invariablement plus lentement, ce qui entraînera des pièces plus molles et des rejets potentiels.

Pertinence contextuelle

Il est important de noter que cette technologie est spécifiquement conçue pour traiter des pièces à usiner empilées. Les avantages sont les plus prononcés lorsque le blocage du flux d'air est une réalité physique de votre configuration de chargement.

Faire le bon choix pour votre objectif

Pour déterminer si ce système correspond à vos besoins de traitement, tenez compte de vos contraintes de production spécifiques :

- Si votre objectif principal est la production de masse de charges empilées : Adoptez la trempe bidirectionnelle pour maximiser le débit tout en éliminant « l'effet d'ombre » qui compromet les couches inférieures.

- Si votre objectif principal est la cohérence métallurgique : Utilisez ce système pour garantir que les vitesses de refroidissement, la dureté et la microstructure sont identiques sur l'ensemble du lot, réduisant ainsi les échecs de contrôle qualité.

En contrôlant la direction du flux, vous transformez un processus variable en un processus prévisible.

Tableau récapitulatif :

| Caractéristique | Trempe de gaz unidirectionnelle | Trempe cyclique bidirectionnelle |

|---|---|---|

| Direction du flux d'air | Statique (à sens unique) | Alternée (de haut en bas et de bas en haut) |

| Effet d'ombre | Risque élevé ; couches inférieures protégées | Neutralisé ; toutes les pièces exposées |

| Uniformité du refroidissement | Les couches supérieures refroidissent plus vite que les couches inférieures | Uniforme sur toute la pile |

| Qualité de sortie | Forte variance de dureté/microstructure | Propriétés métallurgiques cohérentes |

| Application idéale | Charges à couche unique/faible densité | Lots de pièces à usiner empilées à haut volume |

Élevez la précision de votre traitement thermique avec KINTEK

Ne laissez pas « l'effet d'ombre » compromettre la qualité de vos engrenages. Les technologies de trempe avancées de KINTEK garantissent que chaque composant de votre lot répond à des normes rigoureuses de dureté et de microstructure. Soutenus par une R&D et une fabrication expertes, nous fournissons des systèmes de muffles, à tubes, rotatifs, sous vide et CVD haute performance, tous entièrement personnalisables selon vos exigences industrielles spécifiques.

Prêt à obtenir une cohérence thermique parfaite ? Contactez nos experts dès aujourd'hui pour découvrir comment nos fours de laboratoire et industriels à haute température personnalisables peuvent transformer la fiabilité de votre production.

Guide Visuel

Références

- Zaiyong Ma, Jingbo Ma. Research on the uniformity of cooling of gear ring parts under vacuum high-pressure gas quenching. DOI: 10.1088/1742-6596/3080/1/012130

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle est la différence de risque de contamination entre les fours à vide poussé et les fours à vide partiel ? Choisissez le bon four pour votre laboratoire

- Quelles capacités de température le système de four sous vide offre-t-il ? Découvrez le chauffage de précision pour les applications exigeantes

- Quels facteurs faut-il prendre en compte lors du choix entre l'argon et l'azote pour les applications de fours sous vide ? Optimisez votre processus de traitement thermique

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?

- Quel est l'objectif principal du recuit in-situ à 340°C sur les cavités en niobium ? Augmenter efficacement la force du champ de quench

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels avantages le traitement thermique sous vide offre-t-il aux produits en laiton ? Obtenez des finitions propres et brillantes et une qualité supérieure

- Comment un four de recuit sous vide obtient-il un contrôle précis de la température ? Débloquez un chauffage uniforme pour des résultats supérieurs