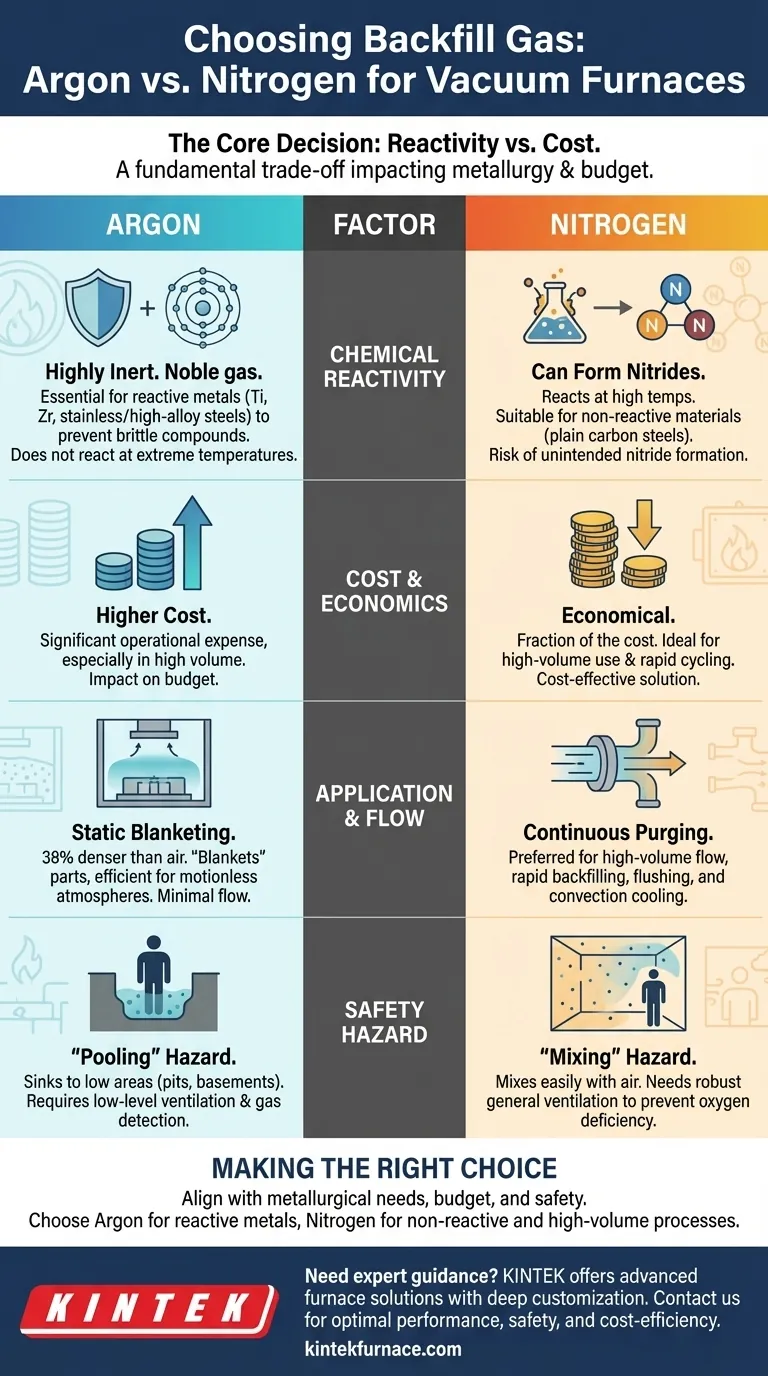

Lors de la sélection d'un gaz de remplissage pour un four sous vide, les principaux facteurs à considérer sont la réactivité chimique du matériau traité, la température de fonctionnement, le coût global et les protocoles de sécurité spécifiques à votre installation. L'argon offre une inertie supérieure pour les métaux sensibles à un prix plus élevé, tandis que l'azote constitue une solution rentable pour les matériaux où la formation de nitrures n'est pas une préoccupation.

Le choix entre l'argon et l'azote est fondamentalement un compromis. L'argon offre une inertie chimique quasi-totale, ce qui est essentiel pour les matériaux réactifs à haute température. L'azote présente un avantage de coût significatif mais comporte le risque de former des nitrures involontaires avec certains métaux.

La décision fondamentale : Réactivité vs. Coût

Le facteur le plus critique dans votre décision est la façon dont le gaz interagira avec vos matériaux aux températures de traitement. Cette interaction a un impact direct sur les propriétés métallurgiques et la qualité finale du produit.

Argon : Le protecteur inerte

L'argon est un gaz noble, ce qui signifie qu'il est chimiquement inerte et ne réagira pas avec d'autres éléments, même à des températures extrêmes. Cela en fait le choix essentiel pour le traitement thermique des métaux très réactifs.

Des matériaux comme le titane, le zirconium et certains aciers inoxydables ou fortement alliés nécessitent de l'argon. L'utilisation d'un gaz moins inerte entraînerait la formation de composés fragiles à la surface du matériau, compromettant son intégrité.

L'inconvénient principal de l'argon est son coût plus élevé par rapport à l'azote, ce qui peut avoir un impact significatif sur les dépenses d'exploitation, en particulier dans les opérations à grand volume.

Azote : Le cheval de bataille économique

L'azote est nettement moins cher que l'argon et convient à une large gamme d'applications de traitement thermique où la réactivité du matériau n'est pas une préoccupation.

Il offre une excellente protection contre l'oxydation pour des matériaux comme les aciers au carbone ordinaires et certains aciers à outils. Cependant, à haute température, l'azote peut réagir avec certains éléments pour former des nitrures.

Bien que parfois intentionnelle (dans les processus de nitruration), cette formation involontaire de nitrure est souvent préjudiciable, rendant l'azote inadapté aux métaux réactifs mentionnés précédemment.

Application pratique : Comportement et débit du gaz

Les propriétés physiques de chaque gaz influencent la meilleure façon de les utiliser à l'intérieur de la chambre du four et leur comportement dans l'installation environnante.

Couverture statique avec de l'argon

L'argon est environ 38 % plus dense que l'air. Cette densité lui permet de "couvrir" efficacement les pièces à l'intérieur du four, créant une couche protectrice stable qui déplace les gaz plus légers avec un flux minimal.

Cela rend l'argon très efficace pour les processus nécessitant une atmosphère protectrice statique et immobile.

Purge continue avec de l'azote

En raison de son coût inférieur, l'azote est le gaz préféré pour les applications nécessitant un débit à grand volume.

Cela inclut le remplissage rapide, la purge continue pour évacuer les contaminants, ou les cycles de refroidissement rapide assistés par convection où de grandes quantités de gaz sont mises en circulation pour évacuer la chaleur.

Comprendre les compromis : Sécurité et manipulation

Les deux gaz sont non toxiques mais sont de simples asphyxiants, ce qui signifie qu'ils peuvent déplacer l'oxygène dans un espace confiné et provoquer l'asphyxie. Leurs différentes densités créent des risques de sécurité distincts qui nécessitent des stratégies d'atténuation différentes.

Le risque d'asphyxie des deux gaz

Ni l'argon ni l'azote ne peuvent être détectés par l'odeur, ce qui rend la surveillance des gaz et une ventilation adéquate absolument critiques. Une fuite dans une zone close peut rapidement créer une atmosphère déficiente en oxygène.

Le risque de "mise en flaque" de l'argon

Parce que l'argon est plus dense que l'air, il va s'enfoncer et s'accumuler dans les zones basses. L'argon qui fuit peut remplir les fosses d'entretien, les tranchées ou les sous-sols, créant un piège caché et mortel. Les installations utilisant de l'argon doivent envisager une ventilation de bas niveau et une détection de gaz.

Le risque de "mélange" de l'azote

L'azote a une densité très similaire à celle de l'air, il se mélange donc facilement et se disperse dans toute une pièce. Cela peut le rendre plus dangereux dans les espaces mal ventilés, car il réduira la concentration d'oxygène de l'atmosphère entière plutôt que de se déposer dans une seule zone. Une ventilation générale robuste est primordiale.

Faire le bon choix pour votre processus

Votre décision finale doit être alignée sur vos exigences métallurgiques spécifiques, votre budget et votre infrastructure de sécurité.

- Si vous traitez des matériaux réactifs (comme le titane ou certains métaux réfractaires) : Vous devez utiliser de l'argon pour prévenir la formation indésirable de nitrures et assurer l'intégrité métallurgique du produit final.

- Si votre objectif principal est la rentabilité pour des matériaux non réactifs (comme les aciers au carbone ordinaires) : L'azote offre une protection efficace contre l'oxydation à une fraction du coût, ce qui en fait le choix économique évident.

- Si vous effectuez des purges à grand volume ou un refroidissement rapide : Le faible coût de l'azote en fait la seule option pratique pour les processus qui consomment de grandes quantités de gaz.

- Si votre installation a des zones basses closes ou des fosses d'inspection : Soyez particulièrement prudent avec l'argon et assurez-vous de disposer d'une ventilation dédiée de bas niveau et d'une surveillance des gaz pour atténuer son risque de "mise en flaque".

En fin de compte, le choix du bon gaz n'est pas seulement un choix opérationnel ; c'est une décision stratégique qui impacte directement la qualité de votre produit, votre sécurité et vos résultats financiers.

Tableau récapitulatif :

| Facteur | Argon | Azote |

|---|---|---|

| Réactivité chimique | Très inerte, idéal pour les métaux réactifs comme le titane | Peut former des nitrures, convient aux matériaux non réactifs comme les aciers au carbone |

| Coût | Coût plus élevé | Coût inférieur, économique pour une utilisation à grand volume |

| Danger pour la sécurité | S'accumule dans les zones basses, nécessite une ventilation de bas niveau | Se mélange à l'air, nécessite une ventilation générale robuste |

| Application | Couverture statique pour les processus sensibles | Purge continue et refroidissement rapide |

Besoin de conseils d'experts pour choisir le bon gaz pour votre four sous vide ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours haute température, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques pour garantir des performances, une sécurité et une rentabilité optimales. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer vos processus de laboratoire !

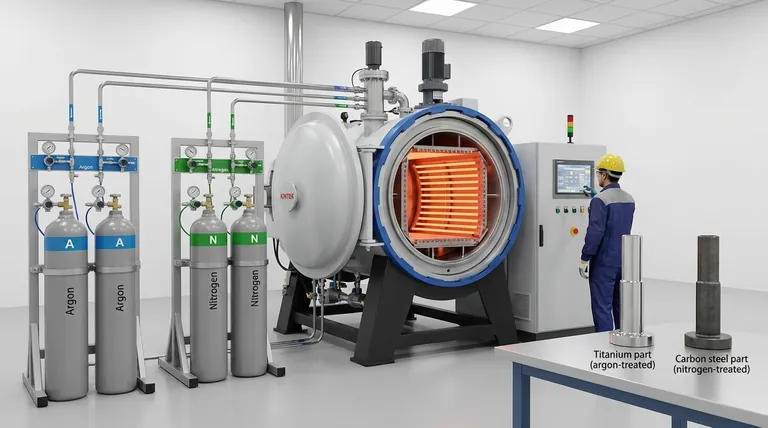

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid