En bref, le traitement thermique sous vide pour le laiton offre une alternative supérieure aux méthodes traditionnelles en produisant une finition de surface propre et brillante et des propriétés métallurgiques très uniformes. Ceci est réalisé en retirant l'oxygène de l'environnement pendant le chauffage, ce qui empêche la décoloration par oxydation et la perte de matière, éliminant ainsi le besoin de procédés de nettoyage acide ultérieurs.

Le véritable avantage du traitement thermique sous vide n'est pas seulement un produit final amélioré, mais un processus de fabrication fondamentalement plus efficace et contrôlable. Il déplace l'accent de la correction des défauts tels que la calamine et la décoloration vers la prévention de leur apparition.

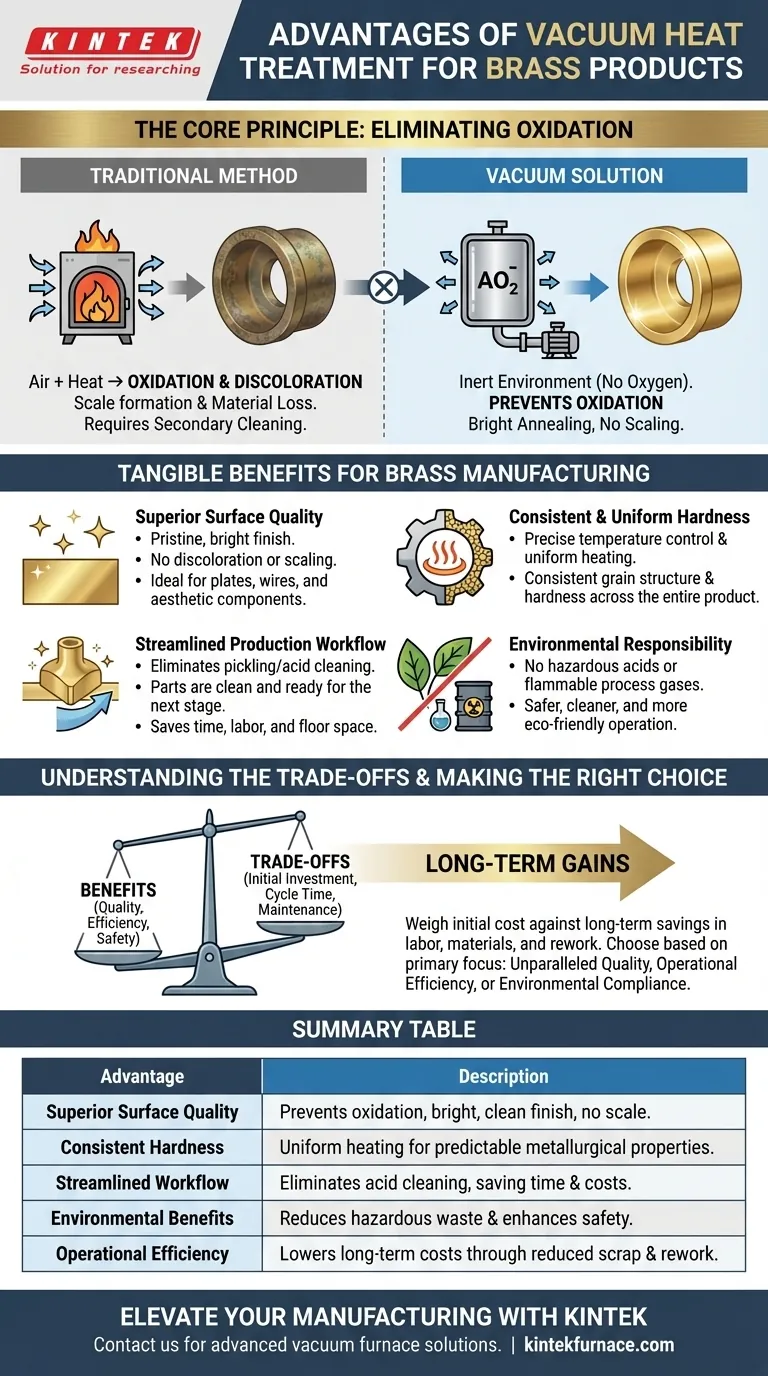

Le principe fondamental : Éliminer l'oxydation

Pour comprendre les avantages, il faut d'abord comprendre le problème que résolvent les fours à vide : la réaction entre le métal chaud et l'air.

Comment le traitement traditionnel pose problème

Dans un four à atmosphère standard, la combinaison de chaleur élevée et d'oxygène dans l'air provoque une réaction chimique à la surface du laiton.

Ce processus, connu sous le nom d'oxydation, crée une couche de calamine et de décoloration. Il entraîne également une petite quantité de perte de matière à la surface du produit.

La solution du vide : Un environnement pur

Un four à vide fonctionne en aspirant la quasi-totalité de l'air de la chambre scellée avant le début du processus de chauffage.

En éliminant l'oxygène, vous éliminez un ingrédient clé de la réaction d'oxydation. Les pièces en laiton sont chauffées dans un environnement inerte, empêchant toute dégradation de surface.

Le résultat : Le recuit brillant

Ce processus est souvent appelé recuit brillant car les pièces en laiton ressortent du four avec la même finition brillante et propre qu'elles avaient en entrant. Il n'y a ni décoloration, ni calamine, ni contamination.

Avantages tangibles pour la fabrication du laiton

La prévention de l'oxydation crée une cascade d'avantages qui affectent la qualité, l'efficacité et la conformité environnementale.

Qualité de surface supérieure

L'avantage le plus immédiat est une finition de surface vierge. Comme aucune oxydation ne se produit, il n'est pas nécessaire de budgétiser la perte de matière ou de s'inquiéter d'une coloration incohérente.

Ceci est particulièrement critique pour les plaques, les fils et autres composants en laiton où l'apparence et l'intégrité de la surface sont primordiales.

Dureté cohérente et uniforme

Les fours à vide permettent un contrôle de température et un chauffage uniformes exceptionnellement précis. L'absence de courants d'air garantit que chaque partie du composant, de la surface extérieure au noyau interne, atteint la même température au même rythme.

Cette uniformité se traduit par une structure de grain plus cohérente et, par conséquent, une dureté plus prévisible et uniforme sur l'ensemble du produit.

Flux de production rationalisé

Avec les méthodes traditionnelles, les pièces oxydées doivent être nettoyées à l'aide d'un procédé de décapage pour éliminer la calamine, qui implique de les plonger dans des bains d'acide.

Le traitement sous vide élimine complètement cette étape secondaire. Les pièces sortent du four propres et prêtes pour la prochaine étape de fabrication, ce qui permet d'économiser beaucoup de temps, de main-d'œuvre et d'espace au sol de l'usine.

Responsabilité environnementale

Les acides de décapage sont dangereux et nécessitent des procédures de manipulation et d'élimination coûteuses qui créent des défis environnementaux.

En rendant le décapage inutile, le traitement thermique sous vide contribue à créer une opération plus sûre, plus propre et plus respectueuse de l'environnement. Il élimine également le besoin de gaz de procédé inflammables comme l'hydrogène qui sont parfois utilisés dans les fours à atmosphère.

Comprendre les compromis

Bien qu'extrêmement avantageux, le traitement thermique sous vide n'est pas une solution universelle sans ses propres considérations. Il est essentiel de peser les avantages par rapport aux réalités opérationnelles.

Investissement initial en équipement

Les fours à vide représentent un investissement en capital important par rapport à certains modèles de fours atmosphériques plus simples. Les économies de coûts à long terme en main-d'œuvre, en matériaux et en retouches doivent être mises en balance avec cette dépense initiale.

Temps de cycle du processus

Le traitement thermique sous vide est un processus par lots. Le pompage de la chambre pour créer le vide ajoute du temps au début de chaque cycle. Pour certaines lignes de production continues à très haut volume, cela peut être un facteur limitant par rapport aux fours à bande continue.

Complexité de la maintenance

Les composants de haute technologie d'un four à vide, y compris les pompes et les joints, nécessitent un calendrier d'entretien spécifique et diligent pour garantir des performances et une longévité optimales.

Faire le bon choix pour votre objectif

En fin de compte, la décision d'utiliser le traitement thermique sous vide dépend de votre objectif principal pour vos produits en laiton.

- Si votre objectif principal est une qualité et des performances inégalées : Le traitement sous vide est le choix définitif pour obtenir une finition de surface impeccable et la dureté la plus uniforme possible.

- Si votre objectif principal est l'efficacité opérationnelle et la réduction des coûts : L'élimination des processus de nettoyage secondaires et la réduction des déchets de matériaux génèrent des économies significatives à long terme qui peuvent justifier l'investissement initial.

- Si votre objectif principal est la conformité environnementale et la sécurité : Le traitement sous vide offre un avantage clair en éliminant les acides de décapage dangereux et les gaz inflammables de votre flux de travail.

En prévenant les défauts à leur source, le traitement thermique sous vide vous permet de produire des composants en laiton de meilleure qualité de manière plus efficace et responsable.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Qualité de surface supérieure | Prévient l'oxydation, résultant en une finition brillante et propre sans décoloration ni calamine. |

| Dureté constante | Assure un chauffage uniforme pour une dureté et des propriétés métallurgiques prévisibles. |

| Flux de travail rationalisé | Élimine les étapes de nettoyage à l'acide, permettant d'économiser du temps, de la main-d'œuvre et des coûts. |

| Avantages environnementaux | Réduit les déchets dangereux et l'utilisation de gaz inflammables, améliorant la sécurité et la conformité. |

| Efficacité opérationnelle | Réduit les coûts à long terme en diminuant la perte de matière et les retouches, malgré un investissement initial plus élevé. |

Prêt à améliorer votre fabrication de laiton grâce au traitement thermique sous vide avancé ? KINTEK est spécialisée dans les solutions de fours à haute température, y compris les fours sous vide et à atmosphère, conçus pour un contrôle précis de la température et une personnalisation approfondie afin de répondre à vos besoins uniques. Notre expertise en R&D et notre fabrication interne garantissent des performances fiables pour diverses applications de laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la qualité de vos produits et votre efficacité opérationnelle !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi une étuve de séchage sous vide est-elle essentielle pour les électrodes en carbone EN-LCNF ? Obtenez une élimination précise des solvants et une oxydation nulle

- Comment la conception d'un four sous vide contribue-t-elle à son efficacité énergétique ? Maximiser les performances thermiques et réduire les coûts

- Pourquoi est-il nécessaire d'utiliser un four de séchage sous vide pour la suspension de carbure de silicium ? Améliorer la pureté et la densité du corps vert

- Comment un four sous vide facilite-t-il l'infiltration des précurseurs de CsPbCl3 dans les MSN ? Optimisez votre nano-infiltration

- Quel est le mécanisme technique principal du brasage sous faible teneur en oxygène ? Maîtriser la décomposition des oxydes pour des liaisons parfaites

- Quel est le processus de traitement thermique sous vide ? Obtenez des propriétés métallurgiques supérieures

- Pourquoi le dégazage sous vide poussé est-il nécessaire pour les revêtements de HfO2 ? Prévenir le décollement et le bullage de la couche d'iridium

- Pourquoi les suspensions mixtes de nitrure de silicium doivent-elles subir une élimination du solvant dans un four à vide poussé ? Assurer l'intégrité céramique de pointe