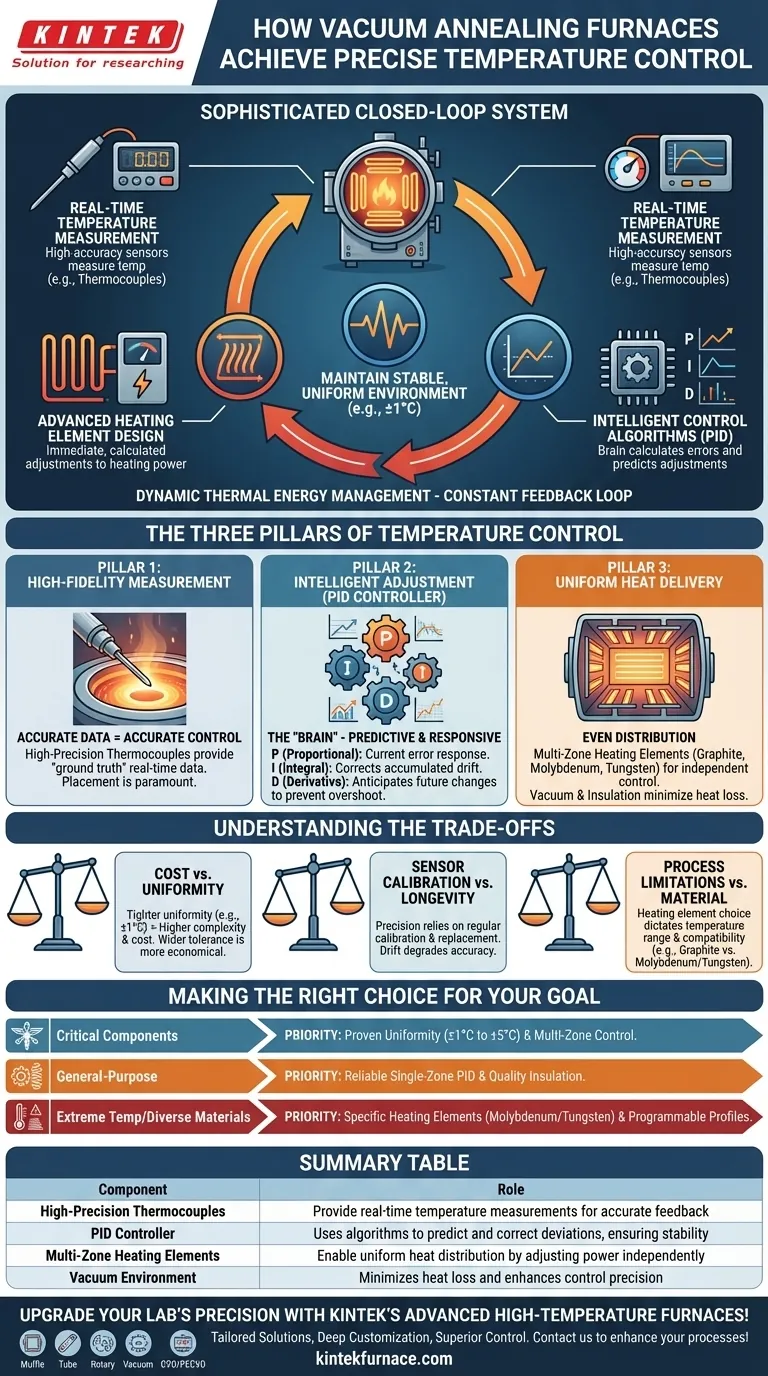

À la base, un four de recuit sous vide obtient un contrôle précis de la température grâce à un système sophistiqué en boucle fermée. Ce système combine une mesure de température en temps réel, des algorithmes de contrôle intelligents pour prédire et corriger les écarts, et une conception avancée des éléments chauffants pour assurer une distribution de chaleur uniforme dans toute la chambre.

Un four sous vide ne fait pas que chauffer une chambre ; il gère dynamiquement l'énergie thermique. Sa précision provient d'une boucle de rétroaction constante : des capteurs de haute précision mesurent la température, un contrôleur intelligent calcule toute erreur, et le système de chauffage effectue des ajustements immédiats et calculés pour maintenir un environnement stable et uniforme.

Les Trois Piliers du Contrôle de la Température

Atteindre une uniformité de température aussi stricte que ±1°C n'est pas le résultat d'un seul composant, mais plutôt l'intégration harmonieuse de trois sous-systèmes critiques.

Pilier 1 : Mesure Haute Fidélité

Le système de contrôle ne peut être aussi précis que les données qu'il reçoit. C'est le rôle des capteurs de température.

Les fours modernes utilisent des thermocouples de haute précision placés stratégiquement dans la zone de chauffage. Ces dispositifs mesurent la température en temps réel et la convertissent en un signal électrique.

La précision et le placement de ces capteurs sont primordiaux. Ils fournissent la « vérité terrain » sur laquelle l'ensemble du système de contrôle s'appuie pour effectuer des ajustements.

Pilier 2 : Ajustement Intelligent (Le Contrôleur PID)

Le signal des thermocouples est envoyé au « cerveau » du four : un contrôleur de température intelligent.

Ce contrôleur utilise presque toujours un algorithme PID (Proportionnel-Intégral-Dérivé). Ce n'est pas un simple contrôle marche/arrêt ; c'est une méthode prédictive et réactive pour gérer la puissance de chauffage.

- Proportionnel (P) : Ajuste la puissance en fonction de la différence actuelle entre la température réelle et la consigne souhaitée. Une plus grande différence entraîne une réponse plus forte.

- Intégral (I) : Corrige les petites erreurs en régime permanent en examinant l'erreur accumulée au fil du temps. Il élimine la légère dérive que le contrôle proportionnel seul ne peut corriger.

- Dérivé (D) : Anticipe les changements futurs de température en examinant le taux de changement. Cela aide à éviter de dépasser la consigne, un facteur critique pour les matériaux sensibles.

Cette combinaison permet au contrôleur de réagir rapidement aux fluctuations tout en empêchant la température d'osciller autour de la cible.

Pilier 3 : Délivrance de Chaleur Uniforme

Un contrôle précis ne sert à rien si la chaleur n'est pas distribuée uniformément. Ceci est résolu grâce à une conception avancée du système de chauffage.

Les fours utilisent des éléments chauffants électriques haute performance fabriqués à partir de matériaux tels que le graphite, le molybdène ou le tungstène, choisis en fonction de la plage de température requise (de 800°C jusqu'à 2400°C).

De manière cruciale, ces éléments sont souvent organisés en plusieurs zones de chauffage contrôlables indépendamment. Le contrôleur PID peut ajuster la puissance de chaque zone séparément, compensant les points froids potentiels et assurant une uniformité de température exceptionnelle sur l'ensemble de la charge de travail.

Enfin, une isolation à haut rendement et l'environnement sous vide minimisent la perte de chaleur, créant une chambre thermique stable où le système de contrôle peut fonctionner efficacement.

Comprendre les Compromis

Bien que l'objectif soit toujours la précision, le niveau de précision requis implique des considérations pratiques.

Coût vs Uniformité

Atteindre une uniformité de température extrêmement stricte, telle que ±1°C, nécessite des systèmes plus complexes avec un contrôle multi-zones et des contrôleurs plus sophistiqués. Cela augmente directement le coût et la complexité du four. Pour les applications moins critiques, une tolérance plus large peut être parfaitement acceptable et plus économique.

Étalonnage et Longévité des Capteurs

Les thermocouples peuvent dériver avec le temps, surtout à très haute température. La précision du four dépend entièrement de l'étalonnage régulier et du remplacement éventuel de ces capteurs. Négliger cet entretien dégradera la précision du système.

Limites du Processus

Le choix du matériau de l'élément chauffant détermine les capacités du four. Le graphite est courant, mais dans certaines conditions de vide, le molybdène ou le tungstène sont nécessaires pour des températures plus élevées ou pour éviter la contamination par le carbone des pièces traitées.

Faire le Bon Choix pour Votre Objectif

Le niveau de contrôle de température dont vous avez besoin dépend entièrement de votre processus et des exigences de vos matériaux.

- Si votre objectif principal est les composants critiques (aérospatiale, médical) : Vous devez privilégier un système avec une uniformité de température documentée (par exemple, ±1°C à ±5°C) et un contrôle de chauffage multi-zones.

- Si votre objectif principal est la détente ou le recuit d'usage général : Un four standard doté d'un contrôleur PID mono-zone fiable et d'une bonne isolation fournira des résultats constants et reproductibles.

- Si votre objectif principal est le traitement de matériaux divers à des températures extrêmes : Vos critères de sélection doivent se concentrer sur le matériau de l'élément chauffant (molybdène ou tungstène) et un contrôleur doté de profils thermiques hautement programmables.

En fin de compte, la compréhension de ce système de contrôle vous permet de sélectionner et d'utiliser un four qui fournit des résultats constants et de haute qualité pour votre application spécifique.

Tableau Récapitulatif :

| Composant | Rôle dans le Contrôle de la Température |

|---|---|

| Thermocouples de Haute Précision | Fournissent des mesures de température en temps réel pour un retour d'information précis |

| Contrôleur PID | Utilise des algorithmes pour prédire et corriger les écarts, assurant la stabilité |

| Éléments Chauffants Multi-Zones | Permettent une distribution uniforme de la chaleur en ajustant la puissance indépendamment |

| Environnement Sous Vide | Minimise la perte de chaleur et améliore la précision du contrôle |

Améliorez la précision de votre laboratoire avec les fours haute température avancés de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure telles que les fours Mufl, Tubulaires, Rotatifs, les fours Sous Vide & Atmosphériques, et les systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous répondons à vos besoins expérimentaux uniques pour un contrôle de température et une efficacité supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel