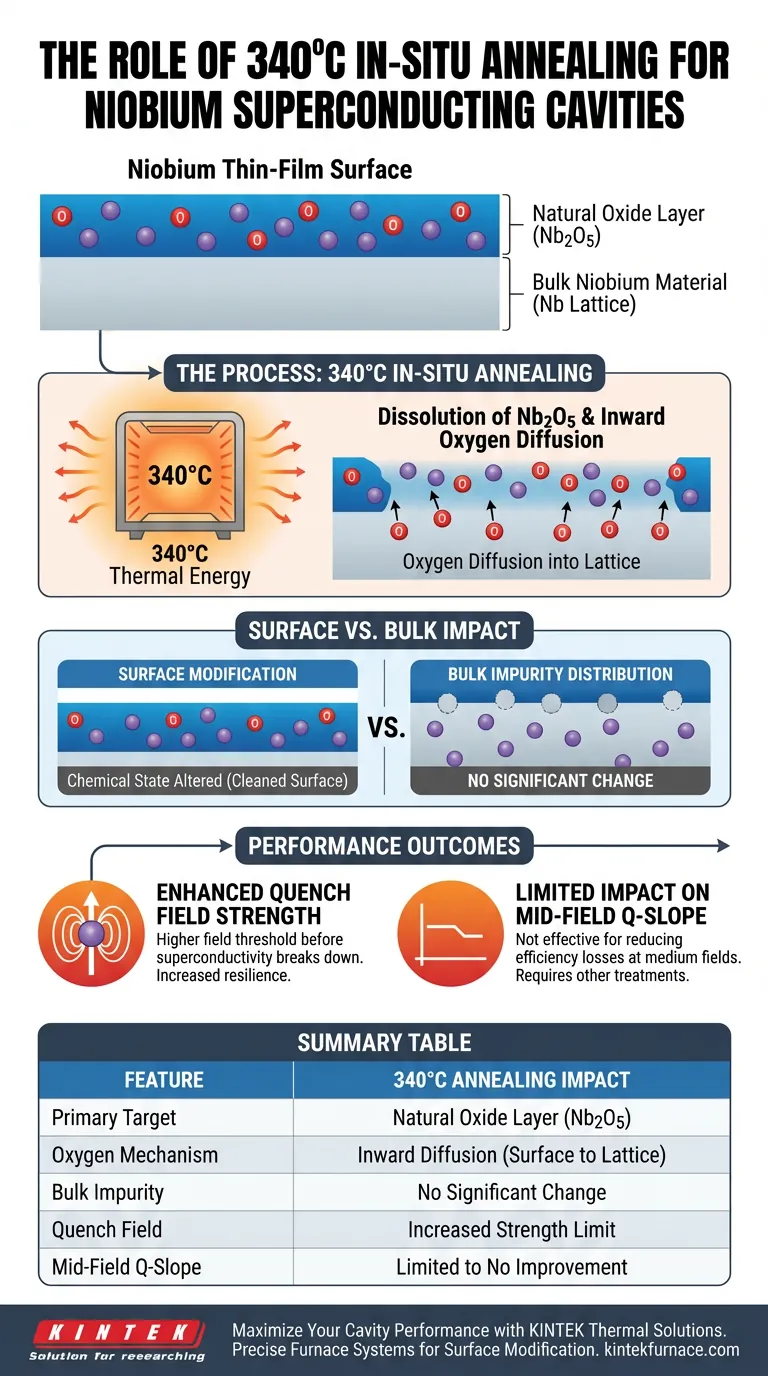

L'objectif principal du recuit in-situ à 340°C est de dissoudre activement la couche d'oxyde naturelle, spécifiquement le Nb2O5, présente à la surface des films minces de niobium. Ce traitement thermique fournit suffisamment d'énergie pour faciliter la diffusion des atomes d'oxygène de la surface vers l'intérieur du matériau, modifiant fondamentalement l'état chimique de la surface.

En ciblant les oxydes de surface sans altérer la distribution des impuretés en vrac, ce processus de recuit spécifique sert de méthode pour augmenter la force initiale du champ de quench de la cavité.

Le Mécanisme de Modification de Surface

Dissolution du Nb2O5

Le point de consigne de 340°C a pour fonction essentielle de décomposer la couche d'oxyde naturelle.

Le niobium forme un oxyde stable, le Nb2O5, lorsqu'il est exposé à l'air. Ce processus de recuit "nettoie" efficacement la surface en dissolvant ce composé spécifique.

Dynamique de Diffusion de l'Oxygène

Plutôt que d'éliminer complètement l'oxygène du système, la chaleur le pousse vers l'intérieur.

L'énergie thermique permet aux atomes d'oxygène de migrer de la peau de surface vers le réseau plus profond du film. Cette redistribution modifie la composition chimique de la couche de surface.

Impact de Surface vs. Vrac

Il est essentiel de distinguer le traitement de surface de la restructuration en vrac.

À 340°C, l'énergie thermique est insuffisante pour modifier la distribution des impuretés en vrac du film. Les changements sont strictement limités à la chimie de surface et à la diffusion près de la surface.

Résultats de Performance

Amélioration de la Force du Champ de Quench

Le bénéfice direct de la dissolution de la couche d'oxyde est une amélioration de la résilience électromagnétique de la cavité.

Le processus contribue à une augmentation initiale de la force du champ de quench. Cela permet à la cavité de supporter des champs accélérateurs plus élevés avant de perdre son état supraconducteur.

Comprendre les Limites

Impact Limité sur la Pente Q à Champ Moyen

Bien qu'efficace pour les oxydes de surface, cette technique n'est pas une solution complète pour toutes les métriques de performance.

La référence principale indique que le recuit à 340°C a un impact limité sur la réduction de la pente Q à champ moyen.

Si votre objectif est d'atténuer les pertes d'efficacité à des intensités de champ moyennes, ce traitement thermique spécifique peut ne pas donner de résultats significatifs.

Faire le Bon Choix pour Votre Objectif

Lorsque vous décidez d'implémenter le recuit in-situ à 340°C, tenez compte de vos objectifs de performance spécifiques :

- Si votre objectif principal est d'augmenter la force du champ de quench : Utilisez cette température de recuit pour dissoudre les oxydes de surface et améliorer le seuil de champ auquel la supraconductivité s'interrompt.

- Si votre objectif principal est de réduire la pente Q à champ moyen : Reconnaissez que cette méthode a une efficacité limitée pour cette métrique spécifique et peut nécessiter d'être combinée ou remplacée par d'autres traitements.

Comprendre la distinction entre la dissolution des oxydes de surface et la modification des propriétés en vrac est la clé pour prédire la performance de la cavité.

Tableau Récapitulatif :

| Caractéristique | Impact du Recuit In-Situ à 340°C |

|---|---|

| Cible Principale | Dissolution de la couche d'oxyde naturelle (Nb2O5) |

| Mécanisme de l'Oxygène | Diffusion vers l'intérieur, de la surface vers le réseau |

| Impuretés en Vrac | Aucun changement significatif de distribution |

| Champ de Quench | Augmentation de la limite de force du champ |

| Pente Q à Champ Moyen | Amélioration limitée ou nulle |

Maximisez la Performance de Votre Cavité avec KINTEK

Vous cherchez à optimiser la résilience électromagnétique de vos composants supraconducteurs ? KINTEK propose des solutions thermiques leaders de l'industrie, soutenues par une R&D et une fabrication expertes. Que vous ayez besoin de systèmes de fours à moufle, à tube ou sous vide précis, notre technologie est personnalisable pour répondre aux exigences rigoureuses de 340°C pour la modification de surface des films minces de niobium.

Ne laissez pas les oxydes de surface limiter vos seuils d'accélération. Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques en fours haute température pour laboratoire et découvrez comment notre équipement spécialisé peut améliorer vos résultats en science des matériaux !

Guide Visuel

Références

- Bektur Abdisatarov, Anna Grassellino. Optimizing superconducting Nb film cavities by mitigating medium-field <i>Q</i>-slope through annealing. DOI: 10.1088/1361-6668/ade635

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est le but principal de l'utilisation d'une étuve de séchage sous vide pour traiter les poudres d'alliages maîtres ? Assurer la pureté et prévenir l'oxydation

- Quels types de matériaux sont couramment traités dans un four de traitement thermique sous vide ? Améliorez les performances grâce à un traitement thermique vierge.

- Comment un système de distillation sous vide parvient-il à séparer le titane ? Perspectives avancées sur le raffinage des métaux

- Quels facteurs faut-il prendre en compte lors du choix entre l'argon et l'azote pour les applications de fours sous vide ? Optimisez votre processus de traitement thermique

- Quel mécanisme de densification le frittage par pression oscillatoire introduit-il ? Exploiter les forces de cisaillement pour les céramiques h-BN

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quels métaux sont couramment assemblés à l'aide d'un four de brasage ? Débloquez des solutions polyvalentes d'assemblage de métaux

- Quels sont les avantages des fours sous vide horizontaux en termes d'espace et d'intégration ? Optimisez l'agencement et l'efficacité de votre laboratoire