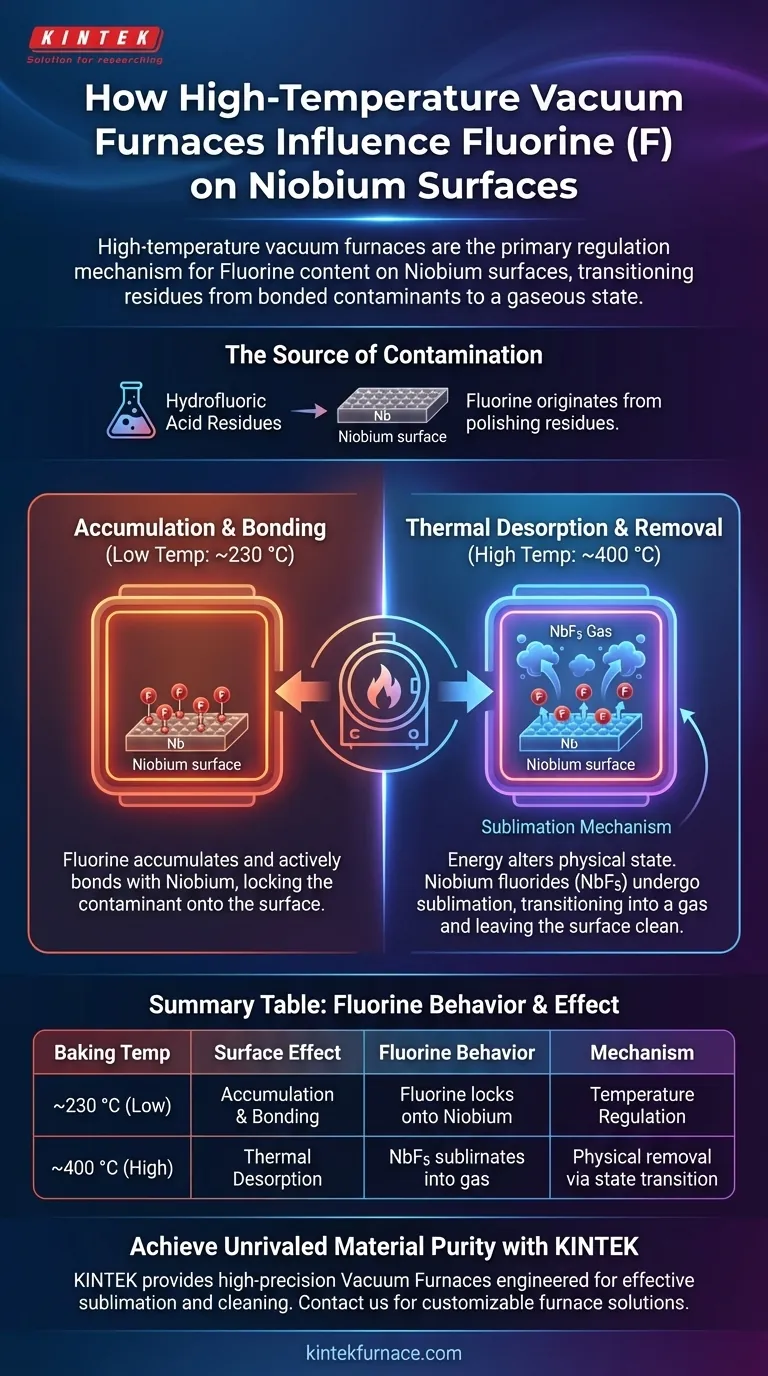

Les fours à vide à haute température constituent le principal mécanisme de régulation pour contrôler la teneur en fluor sur les surfaces de niobium. En manipulant les conditions thermiques, ces fours transforment les résidus de fluor d'un contaminant de surface lié en un état gazeux, les éliminant efficacement pendant le processus de recuit.

Alors que le polissage chimique laisse des résidus de fluor qui se lient au niobium à des températures plus basses, le four à vide résout ce problème en élevant l'environnement à un seuil où ces composés se désorbent thermiquement. Ce processus repose sur la sublimation pour éliminer physiquement les contaminants plutôt que de simplement les modifier chimiquement.

La source de la contamination de surface

Résidus d'acide fluorhydrique

Le fluor présent sur les surfaces de niobium n'est pas inhérent au matériau lui-même. Il provient des résidus d'acide fluorhydrique laissés lors de la phase de polissage chimique de la fabrication.

Le rôle du four

Le four à vide sert de point de contrôle essentiel pour gérer ces résidus. Il détermine si le fluor reste une impureté de surface ou s'il est éliminé avec succès.

Le mécanisme dépendant de la température

Accumulation à basse température (~ 230 °C)

La sélection de la température est le facteur décisif en chimie de surface. À des températures de recuit plus basses, spécifiquement autour de 230 °C, le four n'élimine pas le fluor.

Comportement de liaison

Au lieu de quitter la surface à cette température, le fluor s'accumule. Il se lie activement au niobium, enfermant efficacement le contaminant sur le matériau plutôt que de le nettoyer.

Désorption à haute température (~ 400 °C)

Pour obtenir un nettoyage, le four doit atteindre des seuils thermiques plus élevés. À environ 400 °C, l'énergie fournie par le four modifie l'état physique des composés de surface.

La sublimation du NbF5

À cette température élevée, les fluorures de niobium (en particulier le NbF5) subissent une désorption thermique ou une sublimation. Cela signifie que les composés solides passent directement à l'état gazeux, se détachant de la surface du niobium et la laissant propre.

Comprendre les compromis

Le risque d'une chaleur insuffisante

Le principal écueil de ce processus est de ne pas atteindre le seuil de désorption. Si le four fonctionne uniquement dans la plage inférieure (près de 230 °C), vous risquez de consolider la contamination plutôt que de l'éliminer.

Précision du processus

Cela crée un résultat binaire basé sur la précision thermique. Soit vous liez les contaminants à la surface, soit vous les sublimez ; il y a peu de terrain d'entente en termes d'élimination chimique.

Faire le bon choix pour votre objectif

Pour optimiser la qualité de vos surfaces de niobium, vous devez aligner vos réglages de température avec le résultat chimique souhaité.

- Si votre objectif principal est la rétention et la liaison : Travaillez à basse température (~ 230 °C) pour permettre au fluor de s'accumuler et de se lier à la structure du niobium.

- Si votre objectif principal est la pureté de surface : Élevez le processus à ~ 400 °C pour déclencher la sublimation du NbF5 et éliminer efficacement les résidus de fluor.

Contrôlez précisément la température pour dicter si le fluor devient un élément permanent ou un sous-produit éliminé.

Tableau récapitulatif :

| Température de recuit | Effet chimique de surface | Comportement du fluor |

|---|---|---|

| ~ 230 °C (Basse) | Accumulation et liaison | Le fluor se lie à la structure du niobium |

| ~ 400 °C (Haute) | Désorption thermique | Le NbF5 se sublime en état gazeux |

| Mécanisme | Régulation de la température | Élimination physique par transition d'état |

Atteignez une pureté matérielle inégalée avec KINTEK

Ne laissez pas les contaminants de surface compromettre votre traitement du niobium. KINTEK fournit des fours à vide de haute précision conçus pour fournir les seuils thermiques exacts requis pour une sublimation et un nettoyage efficaces.

Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes personnalisables, y compris des fours Muffle, à tube, rotatifs, à vide et CVD, adaptés pour répondre à vos besoins spécifiques en matière de fours industriels ou de laboratoire à haute température.

Prêt à optimiser vos processus thermiques ? Contactez-nous dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Alena Prudnikava, Jens Knobloch. <i>In-situ</i> synchrotron x-ray photoelectron spectroscopy study of medium-temperature baking of niobium for SRF application. DOI: 10.1088/1361-6668/ad4825

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Qu'est-ce qu'un four sous vide et en quoi diffère-t-il d'un four à atmosphère ? Choisissez le bon traitement thermique pour votre laboratoire

- Comment fonctionne un four de recuit sous vide ? Atteignez un traitement des matériaux impeccable

- Comment les fours sous vide contribuent-ils aux économies de coûts à long terme ? Réduisez les coûts grâce à l'efficacité et à la qualité

- Comment un appareil d'imprégnation sous vide facilite-t-il l'incorporation des PCM dans les composites biomimétiques ? Augmentez les taux de remplissage à 96 %

- Comment un four sous vide prend-il en charge la capacité d'adaptation à la production et la reproductibilité ? Atteindre une fabrication cohérente pour les enjeux critiques

- Pourquoi un four de séchage sous vide de haute précision est-il requis pour la préparation d'électrodes de supercondensateurs haute performance ?

- Qu'est-ce que le traitement thermique sous vide et pourquoi est-il important dans la fabrication mécanique ? Améliorez les performances et la durée de vie des composants

- Quel rôle les montages en graphite jouent-ils dans le traitement thermique des composants aérospatiaux en acier ? Assurer la précision et minimiser la distorsion