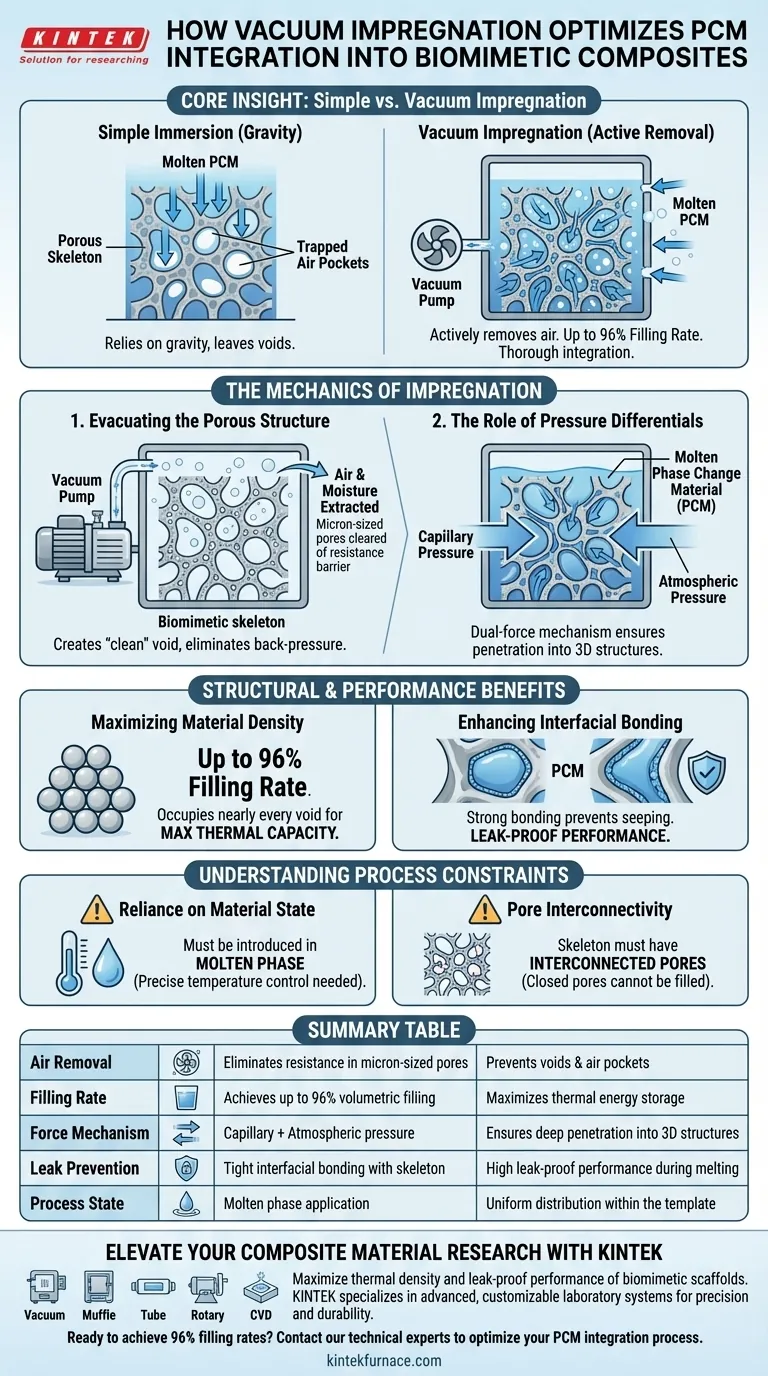

Un appareil d'imprégnation sous vide fonctionne en extrayant mécaniquement l'air et l'humidité des pores de taille micrométrique des modèles biomimétiques, tels que les squelettes de carbure de silicium ou de carbone. En créant un environnement de pression négative, l'appareil utilise une combinaison de pression capillaire et de pression atmosphérique pour forcer les matériaux à changement de phase (PCM) fondus profondément dans la structure poreuse interconnectée.

Idée clé : Alors que l'immersion simple repose sur la gravité et laisse souvent des poches d'air piégées, l'imprégnation sous vide élimine activement ces obstacles. Ce processus atteint des taux de remplissage allant jusqu'à 96 %, garantissant que le PCM n'est pas simplement en surface, mais est entièrement intégré au squelette pour des performances anti-fuite supérieures.

La mécanique de l'imprégnation

Évacuation de la structure poreuse

La fonction principale de l'appareil est de préparer le matériau hôte. À l'aide d'une pompe à vide, l'appareil extrait l'air et l'humidité résiduelle piégés dans les pores de taille micrométrique du squelette biomimétique.

L'élimination de ces gaz est essentielle car l'air piégé agit comme une barrière de résistance. En éliminant cette contre-pression, l'appareil crée un vide « propre » prêt à accepter le nouveau matériau.

Le rôle des différences de pression

Une fois l'air évacué, le système utilise une pression négative pour faciliter le flux du matériau à changement de phase.

Le PCM, maintenu à l'état fondu, est entraîné dans le squelette par deux forces : la pression capillaire naturelle des pores et la poussée externe de la pression atmosphérique. Ce mécanisme à double force assure que le liquide pénètre même dans les sections les plus profondes de la structure tridimensionnelle.

Avantages structurels et de performance

Maximisation de la densité des matériaux

L'avantage le plus significatif de cette méthode est le taux de remplissage, qui peut atteindre 96 %.

Étant donné que les pores sont complètement évacués avant le remplissage, le PCM occupe presque tous les vides disponibles. Cette densité élevée est essentielle pour maximiser la capacité de stockage d'énergie thermique du composite final.

Amélioration de la liaison interfaciale

L'imprégnation sous vide ne fait pas que remplir l'espace ; elle améliore la connexion physique entre les matériaux.

Le processus assure un contact étroit entre le PCM et les parois du squelette. Cette forte liaison améliore considérablement les performances anti-fuite du composite, empêchant le PCM de s'échapper pendant les transitions de phase (fusion).

Comprendre les contraintes du processus

Dépendance de l'état du matériau

Pour que ce processus fonctionne, le PCM doit être introduit à l'état fondu.

Cela nécessite un contrôle précis de la température pendant le processus d'imprégnation pour garantir que le matériau reste suffisamment fluide pour pénétrer les pores de taille micrométrique sans solidification prématurée.

Interconnexion des pores

L'efficacité de la commande par vide dépend de l'existence de pores tridimensionnels interconnectés dans le squelette.

Si le modèle biomimétique contient des pores fermés, le vide ne peut pas extraire l'air de ces sections spécifiques, et la pression atmosphérique ne peut pas forcer le PCM à l'intérieur, quelle que soit la force du vide.

Optimisation de la fabrication des composites

Lors de l'intégration des PCM dans les échafaudages biomimétiques, le choix de la méthode d'imprégnation dicte la qualité finale du matériau.

- Si votre objectif principal est la capacité thermique : L'imprégnation sous vide est essentielle pour atteindre les taux de remplissage quasi totaux (96 %) requis pour un stockage d'énergie maximal.

- Si votre objectif principal est la durabilité : La liaison améliorée fournie par la pression sous vide est le meilleur moyen d'assurer des performances anti-fuite sur des cycles thermiques répétés.

En éliminant la résistance de l'air et en exploitant les différences de pression, l'imprégnation sous vide transforme un squelette poreux en un composite solide et performant.

Tableau récapitulatif :

| Caractéristique | Avantage de l'imprégnation sous vide | Impact sur le composite |

|---|---|---|

| Élimination de l'air | Élimine la résistance dans les pores de taille micrométrique | Prévient les vides et les poches d'air |

| Taux de remplissage | Atteint jusqu'à 96 % de remplissage volumétrique | Maximise le stockage d'énergie thermique |

| Mécanisme de force | Pression capillaire + atmosphérique | Assure une pénétration profonde dans les structures 3D |

| Prévention des fuites | Liaison interfaciale étroite avec le squelette | Hautes performances anti-fuite pendant la fusion |

| État du processus | Application en phase fondue | Distribution uniforme dans le modèle |

Améliorez la recherche sur vos matériaux composites avec KINTEK

Maximisez la densité thermique et les performances anti-fuite de vos échafaudages biomimétiques. Chez KINTEK, nous sommes spécialisés dans l'ingénierie de systèmes de laboratoire avancés conçus pour la précision et la durabilité. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes sous vide, étuve, tube, rotatifs et CVD haute performance, entièrement personnalisables pour répondre à vos besoins uniques en science des matériaux.

Prêt à atteindre des taux de remplissage de 96 % et une liaison interfaciale supérieure dans votre laboratoire ? Contactez nos experts techniques dès aujourd'hui pour discuter de la manière dont nos solutions personnalisées de fours et de vide peuvent optimiser votre processus d'intégration des PCM.

Guide Visuel

Références

- Min Yu, Dou Zhang. Review of Bioinspired Composites for Thermal Energy Storage: Preparation, Microstructures and Properties. DOI: 10.3390/jcs9010041

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les principaux types de fours à vide pour la distillation des métaux ? Un guide de purification de haute pureté

- Quel est le rôle d'une étuve de séchage sous vide dans la préparation de N-TiO2@NC ? Préserver l'intégrité et la stabilité chimique du MXene

- Quelles sont les fonctions clés d'une machine d'essai à haute température sous vide poussé ? Évaluer la fiabilité mécanique des UHTCMC

- Comment les fours à vide modernes améliorent-ils l'efficacité énergétique ? Obtenez un traitement thermique supérieur avec des coûts énergétiques réduits

- Comment les fours à vide à haute température influencent-ils la teneur en fluor (F) sur les surfaces de niobium ? Maîtriser la pureté de surface

- Pourquoi un système de refroidissement par eau est-il nécessaire dans un four sous vide ? Assurer la sécurité et la performance des processus à haute température

- Pourquoi les fours sous vide sont-ils importants dans l'aérospatiale ? Essentiel pour des composants de haute résistance et purs

- Quelles conditions critiques un four de frittage sous vide offre-t-il pour le SiCf/Al-Mg ? Optimisez la solidification de vos composites