Au cœur de son fonctionnement, un four de recuit sous vide est une chambre de traitement thermique spécialisée qui élimine d'abord la quasi-totalité de l'air et des autres gaz avant de chauffer un matériau. Ce processus ne concerne pas le traitement thermique lui-même, mais la création d'un environnement immaculé, chimiquement non réactif. En contrôlant précisément la température et l'atmosphère, le four modifie la microstructure interne d'un matériau pour le rendre plus doux et plus ductile, le tout sans endommager ni contaminer sa surface.

Le principe essentiel d'un four sous vide n'est pas le chauffage, mais le vide. En créant un environnement inerte, exempt d'oxygène et d'autres gaz réactifs, il empêche l'oxydation et la décarburation de la surface, garantissant que les propriétés du matériau sont modifiées exactement comme prévu tout en préservant une finition brillante et propre.

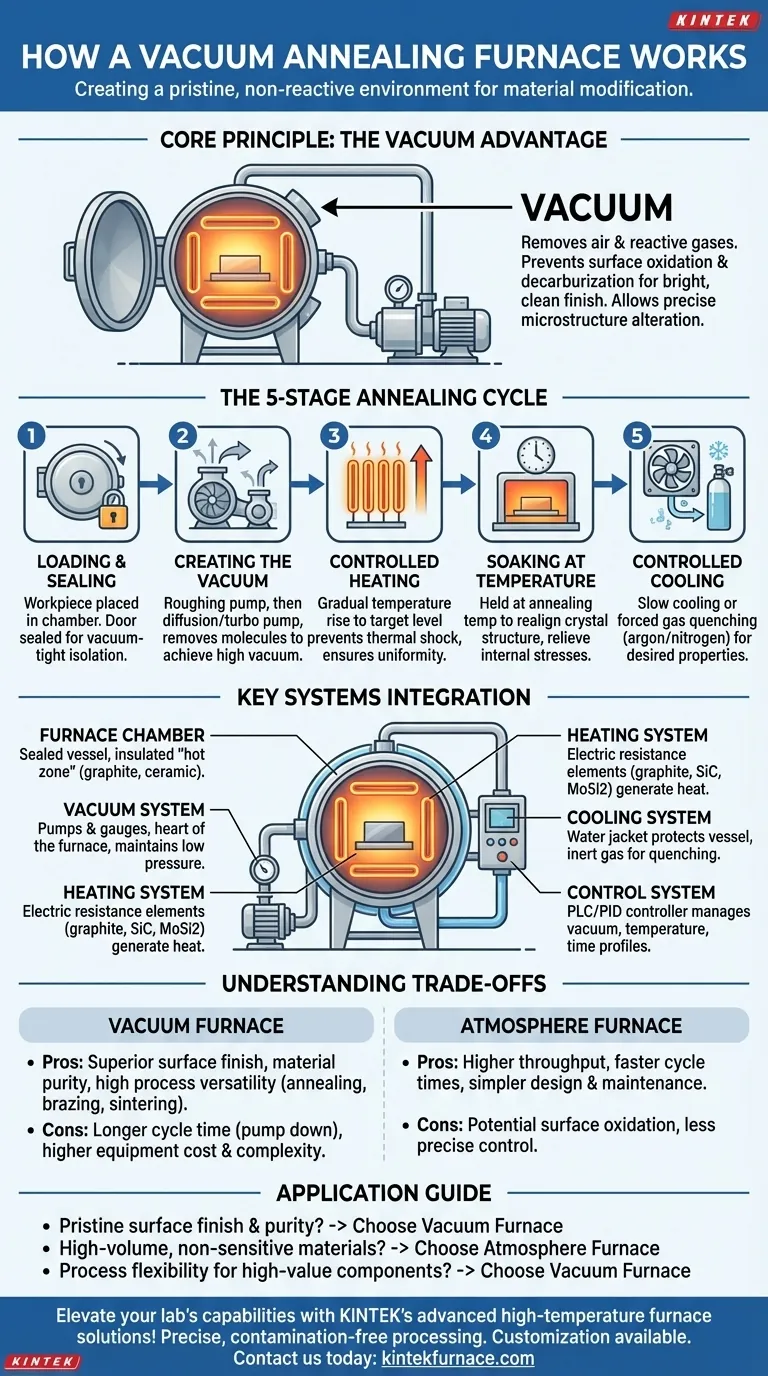

Les cinq étapes du cycle de recuit sous vide

Le fonctionnement d'un four de recuit sous vide est un processus séquentiel et précisément contrôlé. Chaque étape joue un rôle essentiel dans l'obtention des propriétés finales souhaitées du matériau.

Étape 1 : Chargement et scellage

Le processus commence par le placement de la pièce ou du matériau à l'intérieur de la chambre du four. La porte de la chambre est ensuite scellée pour créer une enceinte étanche au vide, isolant l'environnement interne de l'atmosphère extérieure.

Étape 2 : Création du vide

Le système de vide s'active. Il s'agit souvent d'un processus en plusieurs étapes où une pompe mécanique de "dégrossissage" élimine la majeure partie de l'air. Ensuite, une pompe à diffusion ou turbomoléculaire prend le relais pour atteindre un vide de haut niveau, éliminant la grande majorité des molécules restantes.

Étape 3 : Chauffage contrôlé

Une fois le niveau de vide cible atteint, le système de chauffage s'enclenche. Les éléments chauffants augmentent progressivement la température de la chambre à un taux contrôlé. Ce chauffage lent et uniforme prévient le choc thermique et garantit que toute la pièce atteint la température cible de manière uniforme.

Étape 4 : Maintien en température

Le four maintient le matériau à la température de recuit spécifiée pendant une durée prédéterminée. Cette période de "maintien" permet à la structure cristalline interne du matériau de se réaligner, soulageant les contraintes internes et augmentant sa ductilité.

Étape 5 : Refroidissement contrôlé

Une fois l'étape de maintien terminée, les éléments chauffants sont éteints. Le matériau est refroidi de manière contrôlée, soit par rayonnement naturel sous vide, soit plus communément, par l'introduction d'un gaz inerte de haute pureté comme l'argon ou l'azote pour accélérer le taux de refroidissement dans un processus appelé trempe par gaz forcé.

Les systèmes clés qui le font fonctionner

Un four de recuit sous vide est un système intégré où plusieurs composants clés travaillent de concert pour gérer l'environnement et le cycle thermique.

La chambre du four

Il s'agit du récipient scellé qui contient la pièce. Il est souvent construit avec une "zone chaude" faite de matériaux comme le graphite, le molybdène ou la fibre céramique qui peuvent supporter des températures extrêmes tout en restant chimiquement stables.

Le système de vide

C'est le cœur du four. Il se compose d'une série de pompes (mécaniques, à diffusion, moléculaires) et de manomètres qui travaillent ensemble pour évacuer la chambre et maintenir l'environnement de basse pression requis tout au long du cycle.

Le système de chauffage

Des éléments de résistance électrique sont généralement utilisés pour générer de la chaleur. Ceux-ci peuvent être fabriqués en graphite, en carbure de silicium (SiC) ou en disiliciure de molybdène (MoSi2), choisis en fonction de la température de fonctionnement requise et de la compatibilité chimique.

Le système de refroidissement

Ce système gère la dissipation de la chaleur. Une jaquette de refroidissement par eau à l'extérieur de la chambre du four protège le récipient de la surchauffe. Pour un refroidissement rapide de la pièce, un système interne de refroidissement par gaz fait circuler du gaz inerte sur le matériau.

Le système de contrôle

Les fours modernes sont automatisés à l'aide d'un contrôleur logique programmable (PLC) ou d'un contrôleur PID. Ce système est le cerveau de l'opération, gérant précisément les niveaux de vide, les taux de chauffage, les temps de maintien et les profils de refroidissement pour garantir des résultats reproductibles et précis.

Comprendre les compromis

Bien que les fours sous vide offrent des résultats supérieurs, il est important de comprendre leurs compromis opérationnels et économiques par rapport aux fours à atmosphère conventionnels.

Temps de cycle vs. Pureté du processus

Le temps nécessaire pour pomper la chambre jusqu'à un vide profond s'ajoute au temps de cycle global. Pour les applications où l'oxydation de surface n'est pas une préoccupation, un four à atmosphère traditionnel offre un débit plus élevé.

Coût et complexité de l'équipement

Les fours sous vide sont plus complexes et plus coûteux à l'achat et à l'entretien. Les pompes à vide haute performance, les joints et les systèmes de contrôle avancés représentent un investissement significatif par rapport aux conceptions de fours plus simples.

La polyvalence du processus comme avantage

L'environnement hautement contrôlé d'un four sous vide le rend extrêmement polyvalent. Le même équipement peut souvent être utilisé pour d'autres processus thermiques tels que le brasage sous vide, le frittage et le durcissement par vieillissement, offrant plus d'utilité à partir d'un seul investissement en capital.

Comment appliquer cela à votre objectif

Votre choix de technologie de four dépend entièrement de vos exigences matérielles et de vos objectifs de production.

- Si votre objectif principal est un état de surface impeccable et la pureté du matériau : Un four sous vide est le choix supérieur, car c'est le seul moyen d'éliminer complètement l'oxydation et la contamination de surface.

- Si votre objectif principal est le traitement à grand volume de matériaux non sensibles : Un four à atmosphère conventionnel peut être plus économique en raison de sa conception plus simple et de ses temps de cycle plus rapides.

- Si votre objectif principal est la flexibilité du processus pour les composants de grande valeur : La capacité d'un four sous vide à effectuer plusieurs processus propres comme le recuit, le brasage et le frittage dans une seule unité offre une valeur significative.

En fin de compte, un four de recuit sous vide offre un contrôle inégalé sur la structure interne et la surface externe du matériau.

Tableau récapitulatif :

| Étape | Description |

|---|---|

| Chargement et scellage | Placer la pièce dans la chambre et sceller pour une isolation étanche au vide. |

| Création du vide | Utiliser des pompes pour éliminer l'air, atteignant des niveaux de vide élevés. |

| Chauffage contrôlé | Chauffer progressivement pour éviter le choc thermique et assurer l'uniformité. |

| Maintien en température | Maintenir à la température de recuit pour réaligner la microstructure et soulager le stress. |

| Refroidissement contrôlé | Refroidir par rayonnement ou trempe par gaz forcé pour les propriétés souhaitées. |

Élevez les capacités de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires un traitement précis et sans contamination. Notre gamme de produits – incluant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD – est améliorée par une forte personnalisation pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser votre recuit de matériaux et autres processus thermiques pour des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase