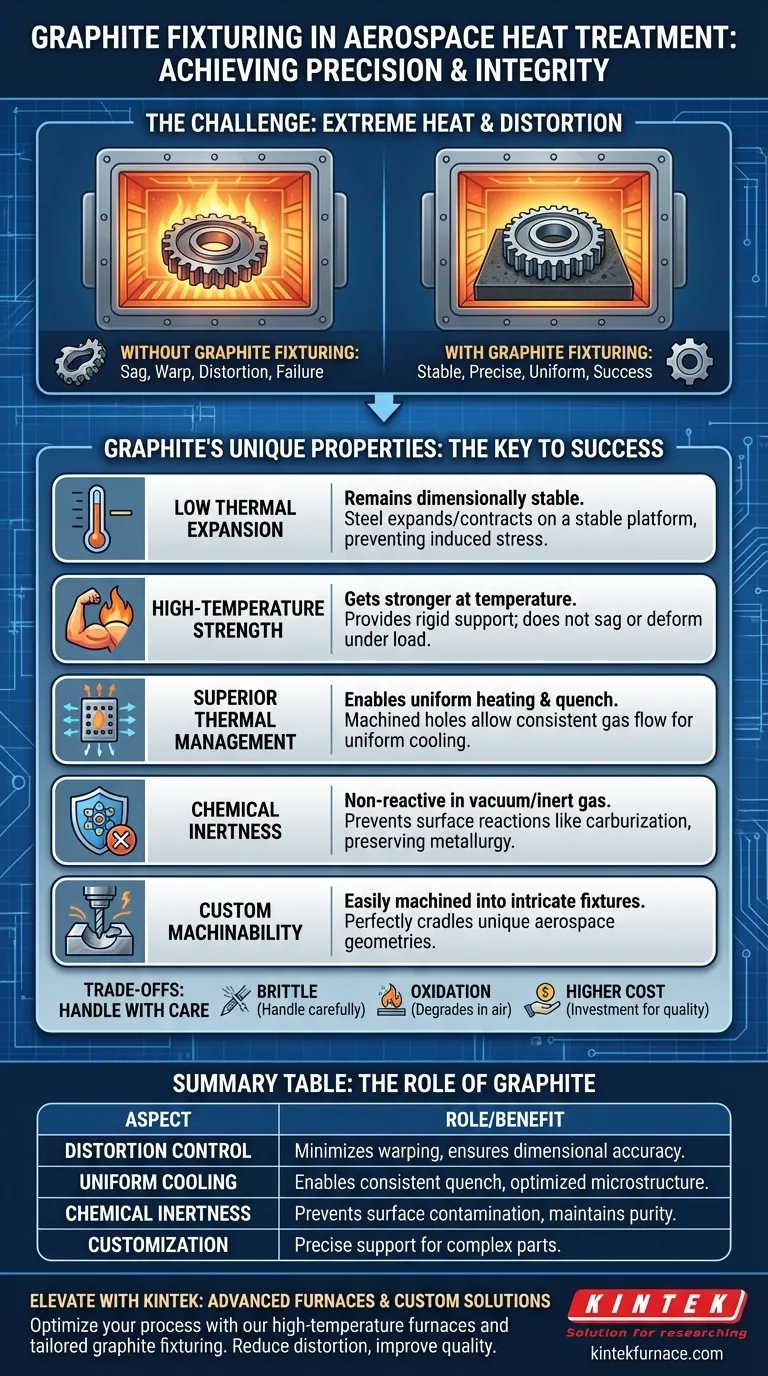

En bref, les montages en graphite sont utilisés dans le traitement thermique des composants aérospatiaux en acier pour minimiser la distorsion et assurer un refroidissement uniforme. Leurs propriétés physiques uniques en font un matériau idéal pour supporter des pièces de haute précision, comme celles fabriquées en acier 4340M, lorsqu'elles subissent des changements de température extrêmes dans un environnement de four à vide.

La décision d'utiliser du graphite n'est pas simplement une question de maintenir une pièce en place. C'est un choix stratégique pour contrôler la géométrie et la métallurgie de la pièce dans un environnement critique où la précision dimensionnelle est non négociable. La stabilité du graphite à haute température est la clé pour prévenir les distorsions coûteuses.

Pourquoi le contrôle de la distorsion est essentiel

Le traitement thermique, par sa nature même, est un processus thermiquement violent. Pour les composants aérospatiaux, où les tolérances se mesurent en millièmes de pouce, tout mouvement incontrôlé peut rendre une pièce inutilisable.

Le défi des températures élevées

Lorsque l'acier est chauffé à des températures d'austénitisation (bien au-delà de 800°C), il perd une partie significative de sa résistance. Dans cet état quasi plastique, un composant peut facilement s'affaisser, se plier ou se déformer sous son propre poids s'il n'est pas correctement soutenu.

La conséquence de la déformation

La distorsion n'est pas seulement un inconvénient ; c'est une défaillance critique. Les composants déformés peuvent nécessiter une usinage post-traitement coûteux et long pour revenir dans les tolérances, ou pire, ils peuvent devoir être entièrement mis au rebut, gaspillant des matériaux précieux et du temps de fabrication.

Propriétés uniques du graphite pour le traitement thermique

Le graphite est choisi parce que ses propriétés matérielles résolvent directement les défis fondamentaux du traitement thermique des pièces en acier complexes. Il se distingue des alliages métalliques qui se dilateraient, se contracteraient et pourraient potentiellement se souder au composant.

Expansion thermique extrêmement faible

C'est la propriété la plus importante. Le graphite possède un très faible coefficient de dilatation thermique (CDE). Lorsque le four et le composant chauffent à des températures extrêmes, un montage en graphite reste dimensionnellement stable. La pièce en acier se dilate et se contracte sur cette plateforme stable, empêchant le montage lui-même d'induire des contraintes et des distorsions.

Résistance à haute température

Contrairement aux métaux, le graphite devient plus résistant à mesure que la température augmente, jusqu'à un certain point. Il maintient facilement son intégrité structurelle et sa forme aux températures requises pour le durcissement de l'acier, offrant une structure de support rigide et fiable qui ne s'affaissera ni ne se déformera.

Gestion thermique supérieure

Le graphite possède une bonne conductivité thermique, ce qui contribue à un chauffage uniforme du composant. De plus, comme on le voit pour les composants 4340M, les montages sont souvent usinés avec des trous. Ceux-ci ne sont pas aléatoires ; ils sont placés précisément pour permettre au gaz de trempe (comme l'azote) de circuler uniformément autour de la pièce, assurant un taux de refroidissement constant. Cette trempe uniforme est essentielle pour obtenir la dureté et la microstructure souhaitées tout en minimisant les contraintes et les distorsions induites par le gradient thermique.

Inertie chimique

Dans les environnements à pression partielle d'azote ou sous vide courants dans le traitement thermique aérospatial, le graphite est hautement inerte. Il ne réagira pas avec la surface de l'acier, empêchant la carburation ou la décarburation indésirable qui pourrait compromettre les propriétés métallurgiques du composant.

Usinabilité personnalisée

Le graphite est facilement usinable en formes complexes. Cela permet la création de montages conçus sur mesure qui épousent parfaitement la géométrie unique d'une pièce aérospatiale spécifique, fournissant un support exactement là où il est nécessaire pour lutter contre la gravité et les contraintes thermiques.

Comprendre les compromis

Bien que le graphite soit le choix premium, il est essentiel de comprendre ses limites pour l'utiliser efficacement.

Fragilité et manipulation

Le graphite est un matériau fragile. Les montages peuvent être facilement ébréchés ou cassés en cas de mauvaise manipulation, nécessitant des protocoles de fonctionnement et de stockage prudents. Cette fragilité contraste avec la ductilité des montages en alliage métallique.

Durée de vie et oxydation

Bien que robuste à haute température sous vide ou sous gaz inerte, le graphite s'oxydera et se dégradera s'il est exposé à l'air à haute température. Après de nombreux cycles thermiques, même dans une atmosphère contrôlée, les montages peuvent s'éroder lentement, nécessitant éventuellement un remplacement.

Coût

Le graphite isotrope de haute pureté et de haute densité représente un investissement important par rapport aux montages simples en acier ou en céramique. Le coût est justifié par la réduction du taux de rebut et la qualité supérieure des composants finaux, mais il est un facteur dans la planification des processus.

Faire le bon choix pour votre processus

Le choix du matériau de montage a un impact direct sur la qualité et la rentabilité de votre opération de traitement thermique.

- Si votre objectif principal est une distorsion minimale sur des pièces complexes et de grande valeur : Le graphite est la solution inégalée en raison de son faible CDE et de sa personnalisation.

- Si votre objectif principal est d'assurer des propriétés métallurgiques uniformes : Les capacités de gestion thermique d'un montage en graphite bien conçu sont essentielles pour une trempe constante.

- Si votre objectif principal est la pureté du processus dans un four à vide : L'inertie du graphite et son faible dégazage en font le choix le plus sûr pour protéger à la fois le four et la surface du composant.

En choisissant des montages en graphite, vous investissez dans un processus prévisible qui privilégie l'intégrité et la précision finales du composant.

Tableau récapitulatif :

| Aspect | Rôle des montages en graphite |

|---|---|

| Contrôle de la distorsion | Minimise le gauchissement grâce à une faible dilatation thermique et une résistance à haute température |

| Refroidissement uniforme | Permet une trempe constante grâce à des trous usinés pour le flux de gaz |

| Inertie chimique | Prévient les réactions de surface telles que la carburation dans les environnements sous vide |

| Personnalisation | Permet un usinage précis pour les géométries de pièces complexes |

Améliorez votre traitement thermique aérospatial avec les solutions avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours à haute température tels que les fours à chambre, tubulaires, rotatifs, sous vide et atmosphériques, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que les montages en graphite et l'équipement répondent précisément à vos besoins expérimentaux uniques, réduisant la distorsion et améliorant la qualité des pièces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus !

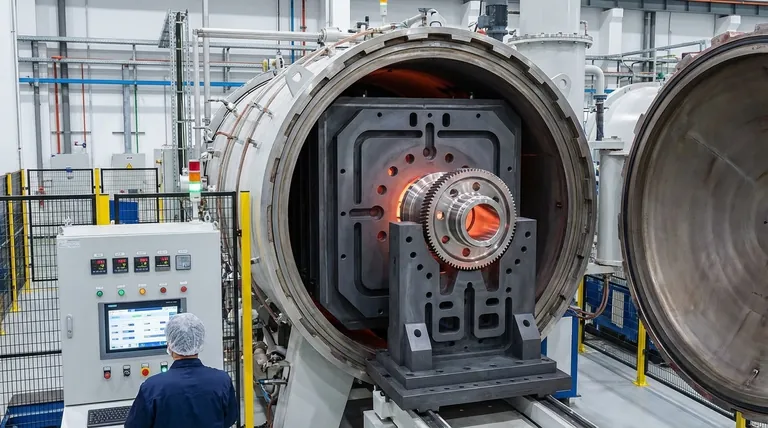

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême

- Quel est le mécanisme et l'effet du recuit post-dépôt des films minces de NiTi dans un four sous vide ? Débloquer la superélasticité

- Comment le graphite contribue-t-il à l'efficacité énergétique des fours sous vide ? Obtenez un chauffage plus rapide et plus uniforme

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes

- Comment le traitement thermique sous vide affecte-t-il la structure des grains des alliages métalliques ? Atteignez un contrôle précis de la microstructure