À la base, un four sous vide assure une évolutivité et une reproductibilité exceptionnelles en créant un environnement thermique parfaitement contrôlé et répétable. En éliminant les gaz atmosphériques tels que l'oxygène et l'azote, le four supprime la principale source de variabilité du processus et de contamination des matériaux, garantissant que chaque composant subit exactement le même cycle de traitement, à chaque fois.

L'avantage fondamental d'un four sous vide est sa capacité à créer un environnement chimiquement inerte et thermiquement stable. Ce niveau de contrôle est ce qui permet de produire des pièces identiques en grande quantité, une exigence pour tout processus de fabrication à enjeux critiques.

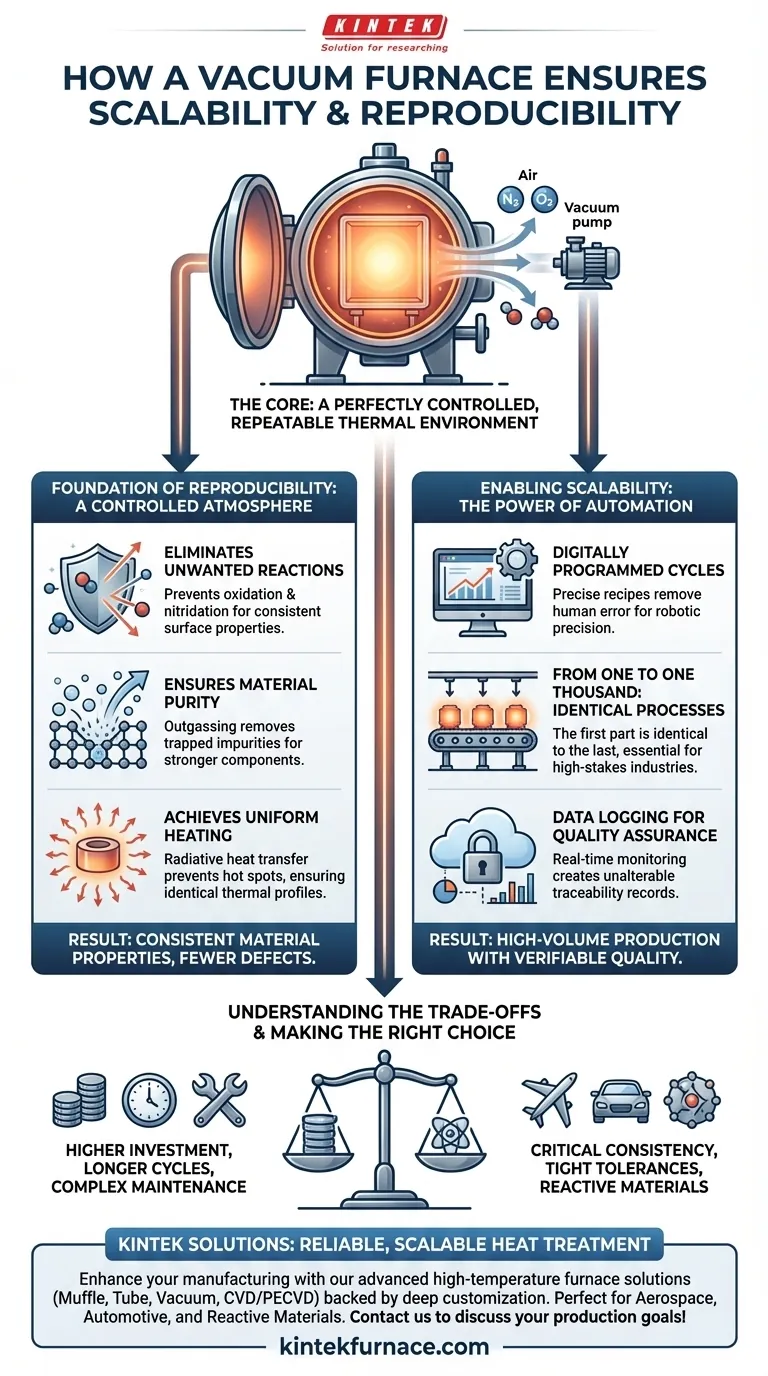

Le fondement de la reproductibilité : une atmosphère contrôlée

La reproductibilité n'est pas un accident ; c'est le résultat de l'élimination des variables. Un four sous vide est spécifiquement conçu pour contrôler la variable la plus critique dans le traitement thermique : l'atmosphère entourant la pièce.

Éliminer les réactions indésirables

L'air que nous respirons est composé d'environ 78 % d'azote et de 21 % d'oxygène. Aux températures élevées utilisées dans le traitement thermique, ces gaz deviennent très réactifs.

Leur élimination de la chambre du four empêche les réactions chimiques indésirables telles que l'oxydation et la nitruration, qui peuvent altérer la surface d'un matériau, compromettre son intégrité structurelle et entraîner des résultats incohérents.

Assurer la pureté du matériau

Le vide fait plus que simplement éliminer l'atmosphère de la chambre. Il extrait également activement les gaz piégés et les impuretés volatiles du matériau en cours de traitement, un phénomène connu sous le nom de dégazage.

Ce processus de purification donne lieu à un composant plus propre, plus solide et métallurgiquement plus sain, exempt des défauts internes qui peuvent causer des défaillances.

Obtenir un chauffage uniforme

Dans un environnement de vide poussé, la chaleur est transférée principalement par rayonnement, et non par convection (courants d'air). Cela permet un chauffage extrêmement uniforme et prévisible sur toute la surface d'une pièce, même pour les géométries complexes.

Cette uniformité empêche les points chauds et garantit que l'ensemble du composant subit exactement le même profil thermique, ce qui est essentiel pour obtenir des propriétés matérielles cohérentes telles que la dureté et la structure cristalline.

Permettre l'évolutivité : la puissance de l'automatisation

Une fois que vous disposez d'un processus reproductible pour une pièce, son passage à des milliers d'unités devient une question d'automatisation et de contrôle de précision.

Cycles programmés numériquement

Les fours sous vide modernes ne sont pas des outils manuels ; ce sont des systèmes sophistiqués contrôlés par ordinateur. Les paramètres clés du processus, y compris les vitesses d'augmentation de température, les temps de maintien, les niveaux de pression et les vitesses de refroidissement, sont programmés dans une recette précise.

Ce contrôle numérique élimine l'élément d'erreur humaine et garantit que le cycle thermique est exécuté avec une précision robotique.

D'une à mille : des processus identiques

Étant donné que le processus est défini par une recette numérique dans un environnement parfaitement contrôlé, le four peut exécuter le cycle exact indéfiniment.

Cela garantit que la première pièce produite lors d'une série est identique à la dernière, une exigence fondamentale pour les industries telles que l'aérospatiale et la fabrication automobile, où la cohérence est directement liée à la sécurité et à la performance.

Enregistrement des données pour l'assurance qualité

Chaque paramètre du cycle de traitement thermique est surveillé et enregistré en temps réel. Cela crée un enregistrement de données inaltérable pour chaque lot de pièces.

Cette traçabilité est essentielle pour le contrôle qualité et la certification, fournissant une preuve vérifiable que chaque composant a été traité conformément à des spécifications strictes.

Comprendre les compromis

Bien que puissants, les fours sous vide ne sont pas la solution universelle pour tous les besoins de traitement thermique. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Investissement initial plus élevé

Les fours sous vide et leurs systèmes de support (pompes, commandes, refroidissement) représentent un investissement en capital important par rapport aux fours atmosphériques standards.

Temps de cycle potentiellement plus longs

Le processus de mise à vide de la chambre au niveau requis, puis, dans certains cas, de réintroduction d'un gaz inerte, ajoute du temps au cycle de processus global.

Complexité accrue de la maintenance

Les pompes à vide haute performance, les joints et les systèmes de contrôle sophistiqués nécessitent une maintenance spécialisée et rigoureuse pour garantir leur bon fonctionnement et prévenir les fuites, ce qui pourrait compromettre l'ensemble du processus.

Faire le bon choix pour votre objectif

La décision d'utiliser un four sous vide dépend entièrement des exigences de votre produit final.

- Si votre objectif principal est une cohérence absolue des pièces pour des applications critiques : L'environnement contrôlé et inerte d'un four sous vide est le seul moyen de garantir l'élimination de la contamination atmosphérique et d'obtenir des propriétés matérielles reproductibles.

- Si votre objectif principal est la production en grand volume avec des tolérances métallurgiques strictes : La nature automatisée et programmable d'un four sous vide garantit que chaque pièce d'une grande série répond à la même spécification exacte.

- Si votre objectif principal est le traitement de matériaux réactifs ou exotiques comme le titane ou les superalliages : Un environnement sous vide est non négociable pour prévenir une contamination catastrophique et obtenir les caractéristiques de performance souhaitées.

En fin de compte, investir dans un four sous vide est un investissement dans le contrôle des processus, et ce contrôle est ce qui procure une confiance inébranlable dans la qualité de votre produit final.

Tableau récapitulatif :

| Aspect | Fonctionnalités clés | Avantages |

|---|---|---|

| Reproductibilité | Atmosphère inerte contrôlée, élimination de l'oxydation/nitruration, chauffage radiatif uniforme | Propriétés matérielles cohérentes, variabilité réduite, moins de défauts |

| Évolutivité | Programmation numérique, cycles automatisés, enregistrement des données en temps réel | Production en grand volume, pièces identiques, traçabilité pour l'assurance qualité |

| Applications | Aérospatiale, automobile, traitement de matériaux réactifs | Cohérence des pièces garantie, sécurité, performance dans les usages critiques |

Prêt à améliorer votre fabrication grâce à un traitement thermique fiable et évolutif ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, l'automobile ou que vous traitiez des matériaux réactifs, nos fours sous vide offrent le contrôle et la cohérence que vous exigez. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de production !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux