Fondamentalement, le traitement thermique sous vide est un processus hautement contrôlé visant à modifier les propriétés physiques et chimiques d'un métal en le chauffant et en le refroidissant dans un environnement quasi-vide. Contrairement aux méthodes traditionnelles qui exposent le métal chaud à l'air, ce processus élimine les gaz atmosphériques pour prévenir les réactions chimiques indésirables. Cette différence fondamentale permet aux matériaux d'atteindre leur potentiel de performance maximal, ce qui se traduit par des composants plus solides, plus durables et dotés d'une durée de vie significativement plus longue.

L'idée cruciale est que le traitement thermique sous vide concerne moins la chaleur que l'environnement contrôlé. En éliminant la contamination atmosphérique comme l'oxygène, le processus prévient les défauts de surface, permettant la création de pièces avec une résistance, une finition et une fiabilité supérieures qui sont tout simplement inatteignables avec les méthodes conventionnelles.

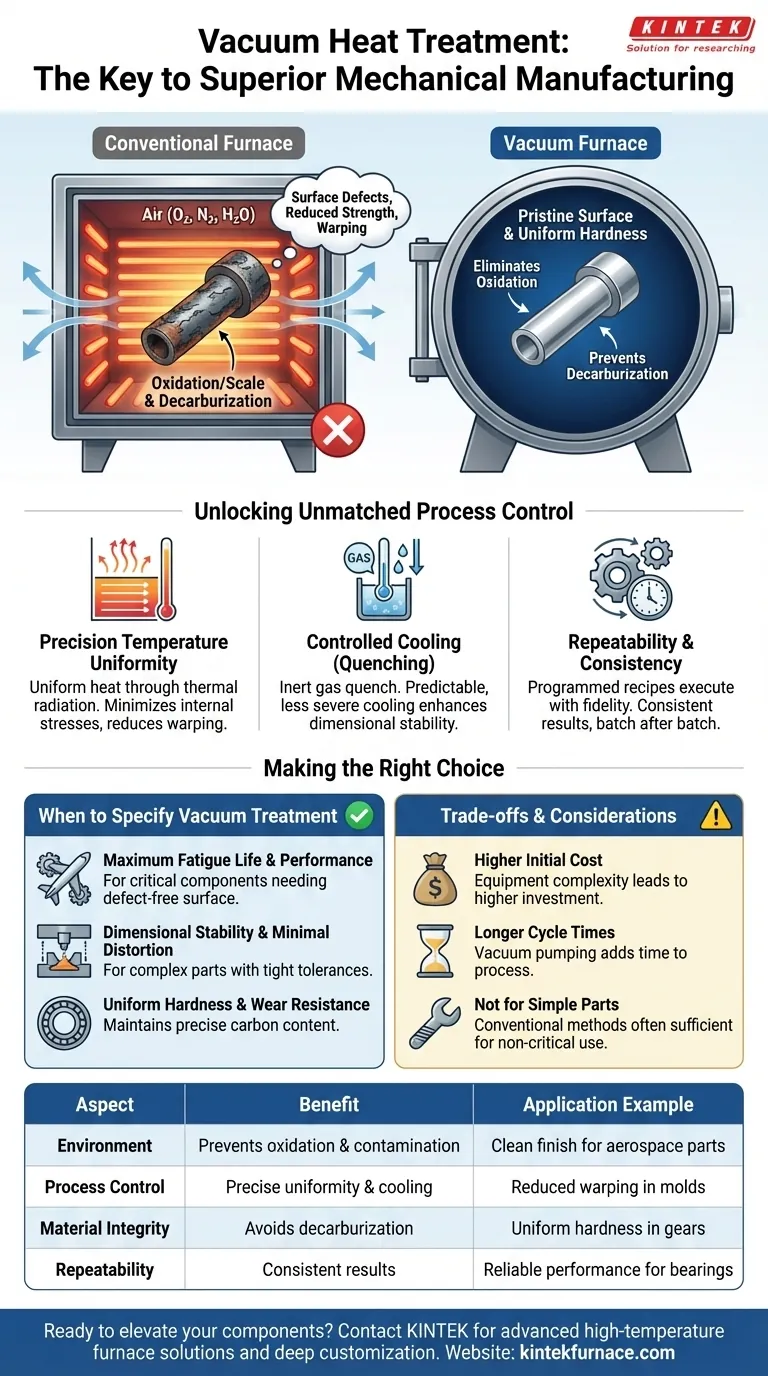

Le principe fondamental : pourquoi le vide est-il important

L'avantage principal de réaliser un traitement thermique sous vide est l'élimination des gaz réactifs. Lorsque les métaux sont chauffés à des températures élevées en présence d'air, leurs surfaces réagissent avec l'oxygène, l'azote et la vapeur d'eau, entraînant une dégradation importante.

Élimination de l'oxydation et de la contamination de surface

À haute température, l'oxygène se lie agressivement à la plupart des métaux, formant une couche d'oxyde cassante et friable appelée calamine. Cette calamine ruine non seulement l'état de surface de la pièce, mais peut également masquer des fissures de surface et doit être retirée par des opérations secondaires coûteuses comme le meulage ou le nettoyage chimique.

Le traitement thermique sous vide empêche complètement l'oxydation, ce qui donne une surface brillante, propre et lisse dès la sortie du four.

Prévention de la décarburation

Pour les aciers à haute teneur en carbone utilisés dans les outils, les roulements et les engrenages, un autre danger est la décarburation. Cela se produit lorsque l'oxygène de l'atmosphère extrait des atomes de carbone de la surface de l'acier.

La perte de carbone superficiel rend la pièce plus molle et réduit considérablement sa résistance à l'usure et sa durée de vie en fatigue. Un environnement sous vide protège la teneur précise en carbone du matériau, assurant une dureté uniforme du cœur à la surface.

Déverrouiller un contrôle de processus inégalé

Le vide est le milieu idéal pour obtenir un contrôle absolu sur l'ensemble du cycle de traitement thermique. Cela conduit à un niveau de précision et de répétabilité qui est essentiel pour les applications haute performance.

Uniformité précise de la température

Dans un four normal, les courants d'air créent des points chauds et froids, provoquant un chauffage inégal. Dans un vide, la chaleur est transférée principalement par rayonnement thermique, qui est beaucoup plus uniforme.

Ceci garantit que l'ensemble de la pièce, quelle que soit sa géométrie complexe, atteint la température cible en même temps. Cela minimise les contraintes internes, réduisant le risque de gauches et de déformations.

Refroidissement contrôlé (Trempe)

La phase de refroidissement, ou trempe, est tout aussi critique que le chauffage pour déterminer la dureté finale d'une pièce. Les fours à vide permettent une trempe hautement contrôlée en remplissant à nouveau la chambre avec une pression précise de gaz inerte, comme l'azote ou l'argon.

Cette méthode offre une trempe beaucoup plus prévisible et moins sévère que de plonger une pièce chaude dans de l'huile ou de l'eau, améliorant ainsi la stabilité dimensionnelle.

Répétabilité et cohérence

En supprimant les variables imprévisibles de la chimie atmosphérique, un four à vide peut exécuter une recette de chauffage et de refroidissement programmée avec une fidélité exceptionnelle. Cela garantit que chaque pièce d'un lot – et chaque lot au fil du temps – reçoit exactement le même traitement, conduisant à des produits finis hautement cohérents et fiables.

Comprendre les compromis

Bien que puissant, le traitement thermique sous vide n'est pas la solution pour toutes les applications. Ses avantages s'accompagnent de considérations pratiques qui doivent être mises en balance avec les exigences du projet.

Coût initial plus élevé

L'équipement des fours à vide est nettement plus complexe et coûteux à acheter et à entretenir que les fours atmosphériques conventionnels. Ce coût est finalement répercuté sur le prix du traitement.

Cycles plus longs

Le processus de pompage de la chambre pour atteindre un vide poussé, puis de remplissage pour la trempe, ajoute du temps au cycle global. Pour les pièces à grand volume et de spécification basse, cela peut constituer un goulot d'étranglement.

Pas une solution universelle

Pour les composants simples où l'état de surface n'est pas critique et les tolérances sont larges, le coût et la complexité supplémentaires du traitement sous vide peuvent ne pas être justifiés. Un processus de traitement thermique conventionnel est souvent suffisant et plus économique pour ces cas d'utilisation.

Quand spécifier le traitement thermique sous vide

Faire le bon choix dépend entièrement des exigences de performance et de la valeur du composant final.

- Si votre objectif principal est la durée de vie en fatigue et la performance maximales : Spécifiez le traitement sous vide pour les composants critiques tels que les engrenages, les roulements et les pièces aérospatiales, car la surface vierge et sans défaut est non négociable pour la durabilité.

- Si votre objectif principal est la stabilité dimensionnelle et une distorsion minimale : Choisissez le traitement sous vide pour les pièces complexes avec des tolérances serrées, telles que les moules d'injection et les outils de précision, où le chauffage uniforme et le refroidissement contrôlé sont primordiaux.

- Si votre objectif principal est la rentabilité pour les pièces non critiques : Un traitement atmosphérique conventionnel fournira probablement les propriétés nécessaires de manière plus économique pour les composants où l'oxydation de surface et une légère distorsion sont acceptables.

En fin de compte, comprendre les avantages uniques d'un environnement sous vide contrôlé vous permet de prendre une décision éclairée qui correspond à vos objectifs d'ingénierie.

Tableau récapitulatif :

| Aspect | Avantage |

|---|---|

| Environnement | Prévient l'oxydation et la contamination de surface, assurant des finitions brillantes et propres |

| Contrôle du processus | Permet une uniformité de température précise et un refroidissement contrôlé, réduisant la déformation |

| Intégrité du matériau | Évite la décarburation, maintenant une dureté et une résistance à l'usure uniformes |

| Répétabilité | Fournit des résultats cohérents lot après lot pour une performance fiable |

| Applications | Idéal pour les composants critiques tels que les engrenages, les roulements et les pièces aérospatiales |

Prêt à améliorer vos composants mécaniques grâce à un traitement thermique sous vide supérieur ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de four à haute température avancées, y compris des fours à Muffle, à Tube, Rotatifs, des fours sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, offrant une résistance, une durabilité et des performances améliorées pour vos pièces critiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à vos projets !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures