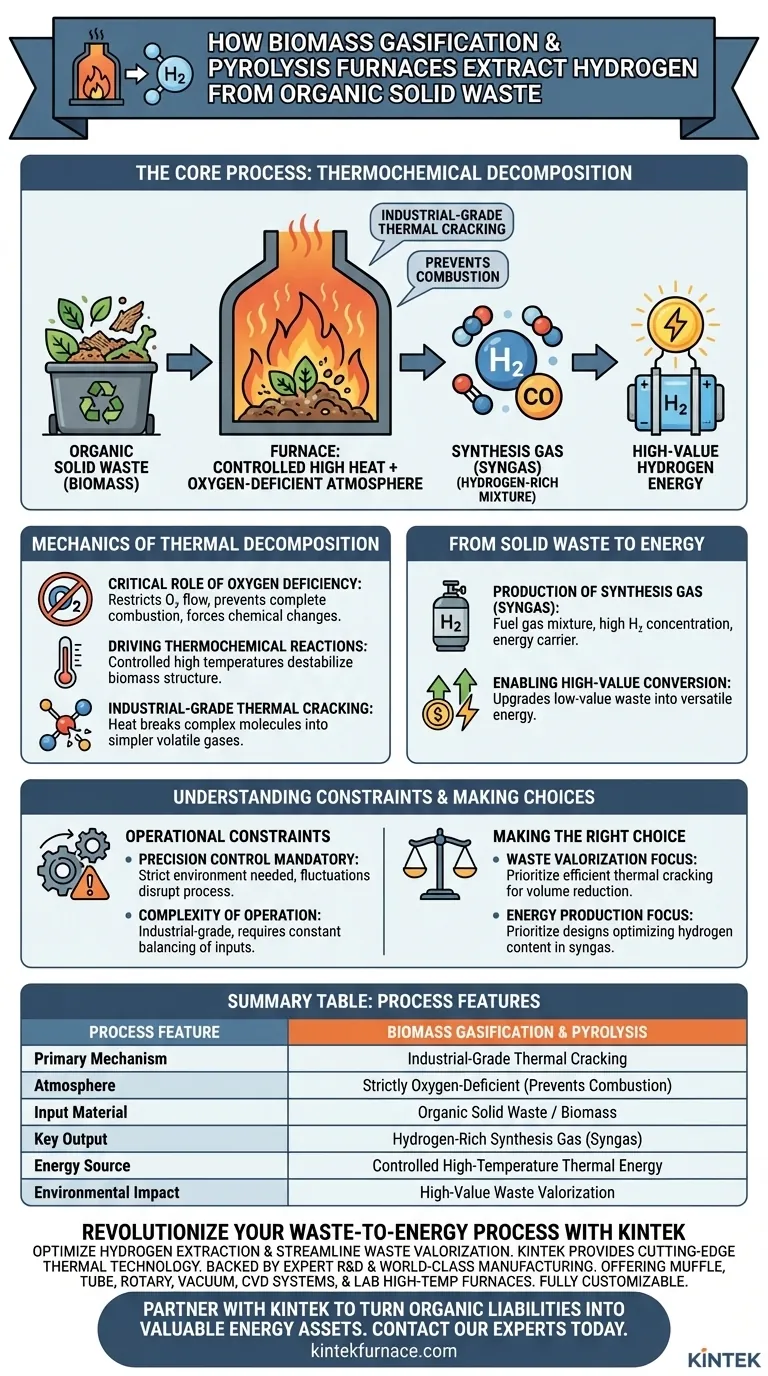

Les fours de gazéification et de pyrolyse de la biomasse extraient l'hydrogène en soumettant les déchets solides organiques à une chaleur intense dans un environnement strictement contrôlé en oxygène. Au lieu de brûler le matériau, ce processus déclenche un craquage thermique de qualité industrielle, décomposant la matière organique complexe en un mélange riche en hydrogène connu sous le nom de gaz de synthèse (syngas).

En maintenant une atmosphère à haute température et déficiente en oxygène, ces systèmes empêchent la combustion et forcent plutôt la décomposition thermochimique. Cela transforme les déchets organiques solides en énergie hydrogène de grande valeur grâce à la production de gaz de synthèse.

La mécanique de la décomposition thermique

Pour comprendre comment l'hydrogène est extrait des déchets solides, il faut examiner les conditions environnementales spécifiques créées à l'intérieur du four.

Le rôle critique de la déficience en oxygène

La caractéristique déterminante de ces fours est un environnement déficient en oxygène.

Contrairement à l'incinération, qui inonde les déchets d'oxygène pour les brûler, ces systèmes limitent le flux d'oxygène.

Cela empêche la matière organique de se consumer complètement, la forçant à subir des changements chimiques plutôt qu'à simplement brûler en cendres et en fumée.

Moteur des réactions thermochimiques

Le processus repose sur des températures élevées contrôlées pour piloter le système.

La chaleur agit comme source d'énergie qui déstabilise la structure chimique de la biomasse.

Cette énergie thermique force la matière solide à se décomposer au niveau moléculaire.

Craquage thermique de qualité industrielle

La combinaison de la chaleur et du faible taux d'oxygène entraîne un craquage thermique.

Les molécules organiques complexes présentes dans les déchets sont "craquées" ou décomposées en molécules plus simples.

Cette décomposition libère des gaz volatils qui étaient auparavant piégés dans la structure solide.

Des déchets solides à l'énergie

Une fois la décomposition physique effectuée, l'attention se porte sur le résultat chimique obtenu.

Production de gaz de synthèse (Syngas)

Le produit direct de cette décomposition est le gaz de synthèse, communément appelé syngas.

Le syngas est un mélange de gaz combustible qui contient une forte concentration d'hydrogène.

Il sert de médium de transport, transférant efficacement le potentiel énergétique des déchets solides dans un état gazeux.

Permettre une conversion de grande valeur

L'objectif ultime de ce processus est la création d'énergie hydrogène de grande valeur.

En extrayant l'hydrogène via le syngas, le système valorise les déchets organiques de faible valeur en un vecteur énergétique polyvalent.

Cela permet l'utilisation de flux de déchets qui seraient autrement mis au rebut.

Comprendre les contraintes

Bien que cette technologie offre une voie vers l'hydrogène renouvelable, il est important de reconnaître les exigences opérationnelles inhérentes.

Un contrôle précis est obligatoire

Le succès dépend entièrement du maintien d'un environnement strictement contrôlé.

Les fluctuations de température ou des niveaux d'oxygène peuvent perturber le processus de craquage thermique ou entraîner une combustion indésirable.

Complexité de l'opération

Ce sont des processus de qualité industrielle, impliquant un niveau de complexité supérieur à l'élimination standard des déchets.

Les opérateurs doivent constamment équilibrer les apports thermiques par rapport au volume de déchets organiques pour assurer une production constante de syngas.

Faire le bon choix pour vos objectifs

Pour déterminer si cette technologie correspond à vos objectifs opérationnels, considérez votre résultat principal.

- Si votre objectif principal est la valorisation des déchets : Recherchez des systèmes qui mettent l'accent sur l'efficacité du craquage thermique pour maximiser la réduction du volume de déchets solides.

- Si votre objectif principal est la production d'énergie : Privilégiez les conceptions de fours qui optimisent la teneur en hydrogène dans le syngas résultant pour des rendements énergétiques plus élevés.

En fin de compte, ces fours servent de pont, utilisant la chaleur et la chimie pour transmuter les passifs organiques solides en actifs hydrogène précieux.

Tableau récapitulatif :

| Caractéristique du processus | Gazéification et pyrolyse de la biomasse |

|---|---|

| Mécanisme principal | Craquage thermique de qualité industrielle |

| Atmosphère | Strictement déficiente en oxygène (empêche la combustion) |

| Matériau d'entrée | Déchets solides organiques / Biomasse |

| Produit clé | Gaz de synthèse riche en hydrogène (Syngas) |

| Source d'énergie | Énergie thermique à haute température contrôlée |

| Impact environnemental | Valorisation des déchets de grande valeur |

Révolutionnez votre processus de valorisation énergétique des déchets avec KINTEK

Vous cherchez à optimiser l'extraction d'hydrogène ou à rationaliser la valorisation des déchets ? KINTEK fournit la technologie thermique de pointe requise pour une décomposition thermochimique précise. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire haute température spécialisés, tous entièrement personnalisables pour répondre à vos besoins industriels ou de recherche uniques.

Faites équipe avec KINTEK pour transformer les passifs organiques en actifs énergétiques précieux.

Contactez nos experts techniques dès aujourd'hui

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment les fours rotatifs améliorent-ils les matériaux métalliques par traitement thermique ? Atteindre une uniformité et des performances supérieures

- Quels sont les avantages de l'utilisation d'un équipement de chauffage industriel par micro-ondes par rapport aux fours de pyrolyse traditionnels ? Récupération plus rapide des CFRP

- Quels sont les avantages des fours tubulaires rotatifs par rapport aux fours statiques traditionnels ? Atteignez une uniformité et une efficacité supérieures

- Quelles applications industrielles bénéficient des fours rotatifs à chauffage indirect ? Atteignez pureté et contrôle dans le traitement à haute température

- Comment les fours rotatifs sont-ils utilisés dans les applications métallurgiques ? Optimiser le traitement et le recyclage des métaux

- Pourquoi un four rotatif sous vide ou à atmosphère contrôlée est-il nécessaire pour la conversion du SiC ? Maîtriser la pyrolyse céramique par infiltration de polymère

- Comment la chaleur est-elle transférée dans un four tubulaire rotatif ? Obtenez un chauffage uniforme pour vos matériaux

- Pourquoi les matériaux réfractaires durables sont-ils importants dans les fours rotatifs ? Assurer la longévité et l'efficacité des opérations à haute température