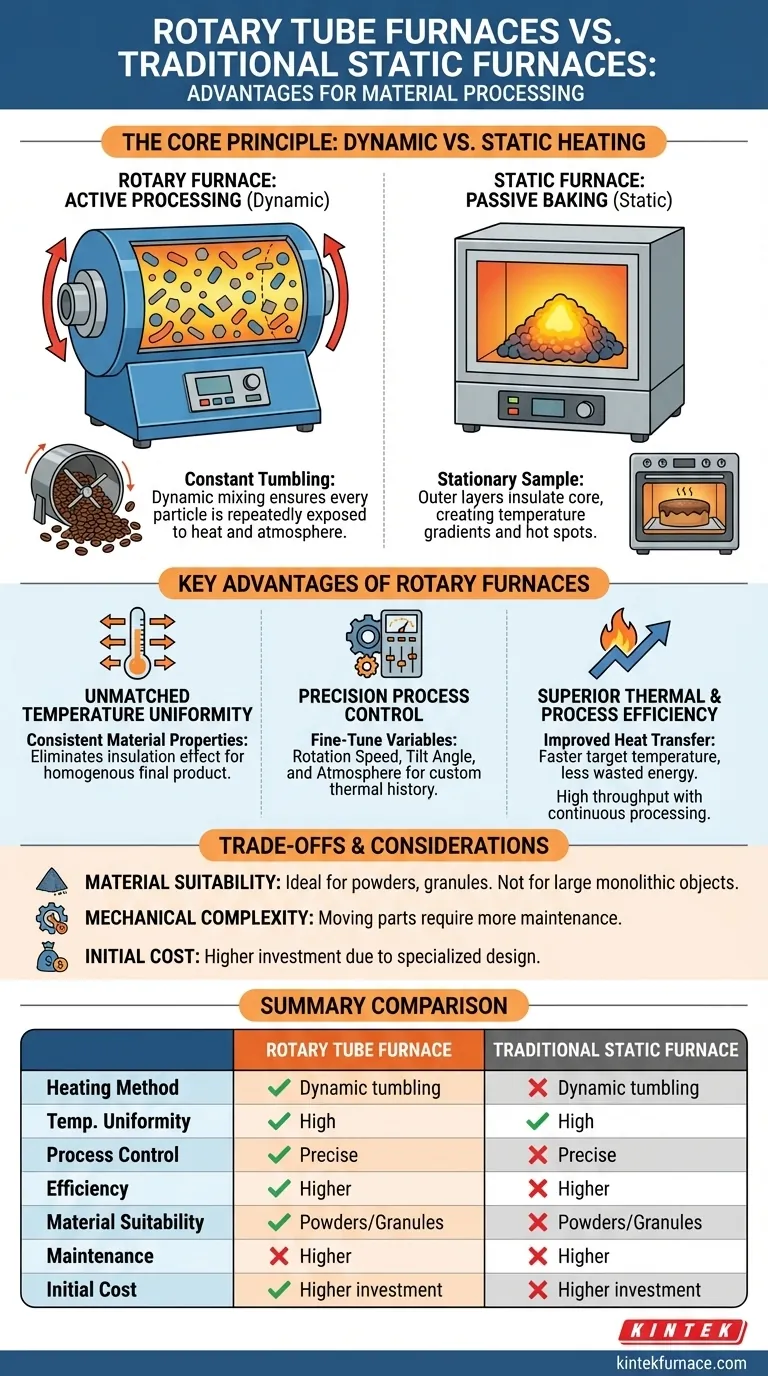

À la base, l'avantage d'un four tubulaire rotatif réside dans sa capacité à mélanger dynamiquement les matériaux pendant le chauffage, une capacité dont les fours statiques traditionnels sont dépourvus. Cette différence fondamentale offre une uniformité de température, un contrôle de processus et une efficacité supérieurs, en particulier lors du travail avec des poudres, des granulés ou d'autres matières particulaires.

La décision entre un four rotatif et un four statique est un choix entre deux philosophies distinctes : les fours statiques « cuisent » un matériau stationnaire, tandis que les fours rotatifs « traitent » activement un matériau en mouvement. Pour toute application où la cohérence du matériau est primordiale, cette distinction est le facteur le plus critique.

Le principe de base : Chauffage dynamique contre chauffage statique

Les limitations les plus importantes des fours traditionnels découlent de leur nature statique. Les fours rotatifs ont été conçus spécifiquement pour surmonter ces défis grâce à un mouvement contrôlé.

Comment fonctionnent les fours statiques (et leurs limites)

Un four traditionnel, tel qu'un four à boîte ou un four tubulaire statique, fonctionne comme un four conventionnel. Il chauffe un échantillon stationnaire par rayonnement et convection.

Cette méthode fonctionne bien pour les pièces solides et monolithiques. Cependant, lors du chauffage de poudres ou de granulés, les couches extérieures peuvent absorber la majeure partie de la chaleur, isolant ainsi le cœur et créant des gradients de température importants.

Cela entraîne des propriétés matérielles incohérentes, des points chauds en surface et une potentielle agglomération (agglutination) des particules.

L'avantage rotatif : Le culbutage constant

Un four tubulaire rotatif résout ce problème en faisant tourner continuellement le tube contenant le matériau. Cette action de culbutage constante garantit que chaque particule est exposée à plusieurs reprises à la source de chaleur et à l'atmosphère contrôlée.

Considérez cela comme la différence entre faire cuire un gâteau (statique) et torréfier des grains de café (dynamique). Le mouvement constant des grains est essentiel pour une torréfaction uniforme et homogène, ce qu'un four rotatif réalise précisément pour les matériaux particulaires.

Avantages clés des fours rotatifs expliqués

Le principe de chauffage dynamique se traduit par plusieurs avantages pratiques et à fort impact pour les chercheurs et les fabricants.

Uniformité de température inégalée

En éliminant l'effet d'isolation observé dans les poudres statiques, le four atteint une uniformité de température exceptionnelle dans l'ensemble du lot.

Ce mélange constant empêche la surchauffe localisée et garantit que chaque particule subit la même histoire thermique. Le résultat est un produit final hautement cohérent et homogène, ce qui est essentiel pour la synthèse de matériaux avancés.

Contrôle précis du processus

Les fours rotatifs offrent plusieurs variables pour affiner un processus thermique, allant au-delà du simple contrôle de la température.

- Vitesse de rotation : Contrôle l'agressivité du mélange des matériaux.

- Angle d'inclinaison : Détermine le temps de résidence — la durée pendant laquelle le matériau reste dans la zone chaude dans une configuration continue ou semi-continue.

- Contrôle de l'atmosphère : Des systèmes de gaz de précision et des tubes scellés permettent un contrôle strict de l'atmosphère de traitement, essentiel pour prévenir l'oxydation ou permettre des réactions chimiques spécifiques.

Efficacité thermique et de processus supérieure

Le mouvement constant du matériau améliore considérablement le transfert de chaleur, permettant au lot d'atteindre la température cible plus rapidement et avec moins d'énergie gaspillée.

De plus, de nombreux fours rotatifs sont conçus pour un traitement continu ou semi-continu. Cela permet un débit beaucoup plus élevé par rapport à la limitation d'un lot à la fois de la plupart des fours statiques.

Comprendre les compromis et les considérations

Bien que puissant, un four rotatif est un outil spécialisé et non la solution universelle pour toutes les applications de chauffage.

Adéquation des matériaux

Ces fours sont conçus spécifiquement pour les poudres, les granulés et autres petits matériaux particulaires. Ils ne conviennent pas au traitement thermique de grands composants uniques ou d'objets qui pourraient être endommagés par l'action de culbutage.

Complexité mécanique et entretien

Le mécanisme de rotation, le moteur d'entraînement et les joints rotatifs étanches aux gaz introduisent une complexité mécanique. Ces pièces mobiles nécessitent plus d'entretien et présentent plus de points de défaillance potentiels qu'un simple four à boîte statique.

Coût initial et configuration

En raison de leur conception spécialisée et de leurs composants mécaniques, les fours tubulaires rotatifs représentent généralement un investissement initial plus élevé que les fours statiques de taille et de plage de température similaires.

Faire le bon choix pour votre processus

La sélection du four approprié nécessite une compréhension claire de votre matériau, de vos objectifs de processus et de vos contraintes opérationnelles.

- Si votre objectif principal est une cohérence maximale du matériau pour les poudres/granulés : Un four tubulaire rotatif est le choix supérieur en raison de son uniformité inégalée.

- Si votre objectif principal est un traitement continu à haut débit : La conception d'un four rotatif inclinable est spécifiquement conçue à cet effet, surpassant de loin les systèmes statiques par lots.

- Si votre objectif principal est le traitement thermique simple d'objets solides et monolithiques : Un four statique traditionnel est plus pratique, plus rentable et plus facile à entretenir.

- Si votre objectif principal est le développement de processus avec un budget limité : Un four tubulaire statique standard peut être un point de départ plus judicieux pour les travaux de preuve de concept de base.

En fin de compte, le choix du bon four dépend si vous chauffez simplement un matériau ou si vous concevez un processus thermique précis.

Tableau récapitulatif :

| Caractéristique | Four tubulaire rotatif | Four statique traditionnel |

|---|---|---|

| Méthode de chauffage | Culbutage dynamique pour une exposition uniforme | Chauffage statique, sujet aux gradients |

| Uniformité de la température | Élevée, grâce au mélange constant | Plus faible, avec risque de points chauds |

| Contrôle du processus | Contrôle précis de la vitesse de rotation, de l'angle d'inclinaison, de l'atmosphère | Limité à la température et à l'atmosphère |

| Efficacité | Efficacité thermique et de processus plus élevée, adapté au fonctionnement continu | Plus faible, généralement par lots |

| Adéquation du matériau | Idéal pour les poudres, les granulés, les particules | Meilleur pour les objets solides et monolithiques |

| Entretien | Plus élevé en raison de la complexité mécanique | Plus faible, conception plus simple |

| Coût initial | Investissement plus élevé | Plus rentable |

Prêt à améliorer le traitement des matériaux de votre laboratoire avec précision et efficacité ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous travailliez avec des poudres, des granulés ou d'autres matériaux, notre expertise garantit une uniformité de température et un contrôle de processus supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus thermiques et faire progresser votre recherche !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré